WKPT bietet Dienstleistungen von der Beschaffung von Metallmaterialien über die Planung von Formen, Vorrichtungen und Halterungen und CNC-Präzisionsbearbeitung bis hin zur Oberflächenbehandlung. In der Metallbearbeitungs-Produktionslinie verwenden wir vertikale und horizontale Dreh- und Fräsbearbeitungszentren, um Kunden bei der Lösung der Metallbearbeitungsanforderungen für hochpräzise und komplexe Metallteile zu unterstützen. Unsere Kunden haben von unseren besten Bearbeitungslösungen durch die Vorteile der vertikalen und horizontalen Bearbeitung profitiert. Wir verfügen derzeit über mehr als 50 vertikale und horizontale Fräsbearbeitungszentren, CNC-Drehmaschinen und Dreh-Fräszentren, die alle umfassenden Bearbeitungsprozesse gleichzeitig durchführen können. Wir erweitern nicht nur den aktuellen Bearbeitungsumfang, sondern auch die Produktionslinie der Bearbeitungszentren jedes Jahr weiter. Zusätzlich zu den aktuellen Metallbearbeitungsmaschinen mit hohem Drehmoment erweitern wir auch die Hochgeschwindigkeitsbearbeitungsmaschinen, um die hochpräzise Bearbeitungskapazität für Aluminiumlegierungen zu stärken.

Surface treatment is the application of surface technology to metal components in order to strengthen the surface hardness or prolong the wear resistance and rust resistance of metal parts after the machining is completed. Surface treatment technology uses chemical or physical methods to form a single or multi-layer of protective materials with special properties on the surface, to increase the life of components and improve the appearance, properties and texture of products.

WKPT verfügt über integrierte Metallbearbeitungstechnologien aus den Bereichen Metallumformung, Bearbeitung, Oberflächenbehandlung, Montage, Schweißen und Funktionsprüfung usw. Je nach Bedarf an kundenspezifischen Produkten gibt es auch entsprechende Herstellungsverfahren. Bei der Montage sind Dutzende von Vorgängen erforderlich, von der ersten Reinigung und dem Schutz bis zur endgültigen Verpackung. Die Montage gilt als abgeschlossen, wenn alle Vorgänge gemäß den Standardarbeitsanweisungen korrekt ausgeführt wurden.

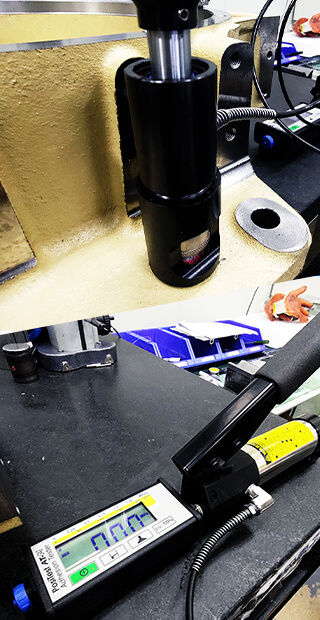

WKPT bietet Lösungen für die Bearbeitung von Metallteilen, einschließlich, aber nicht beschränkt auf die Bearbeitung. Die bearbeiteten Metallteile müssen manchmal mit anderen Teilen zu Halbzeugen zusammengebaut werden, und der Zusammenbauprozess verschiedener Teile ist fehleranfällig. Diese Fehler treten nicht nur beim Bearbeitungsprozess auf, sondern können auch beim Metallumformungsprozess auftreten. Daher muss nach dem Halbmontageprozess ein grundlegender Test an Metallbauteilen durchgeführt werden, und dieser Prozess wird als Funktionstest bezeichnet.

Die Metallumformung umfasst verschiedene Verfahren und Arten wie Gießen, Schmieden, Extrudieren, Walzen, Ziehen, Stanzen, Schneiden, Pulvermetallurgie usw. Unter all diesen ist die Formgebungsform das Werkzeug, das es ermöglicht, das geschmolzene flüssige Metall mit Formbarkeit oder Fließfähigkeit während des Metallproduktformungsprozesses in die angegebene Form zu spritzen oder unter Druck zu setzen und das Metall in die angegebene Form zu bringen. Die Form hat eine bestimmte Kontur oder Hohlraumform, und die Anwendung der Hohlraumform kann dem Metallmaterial eine entsprechende dreidimensionale Form verleihen. Im Allgemeinen bestehen Formen aus einer beweglichen Matrize und einer festen Matrize. Wenn Formen kombiniert werden, wird das flüssige Metall in den zu formenden Formhohlraum gespritzt, und das Werkstück kann nach der Trennung herausgenommen werden.

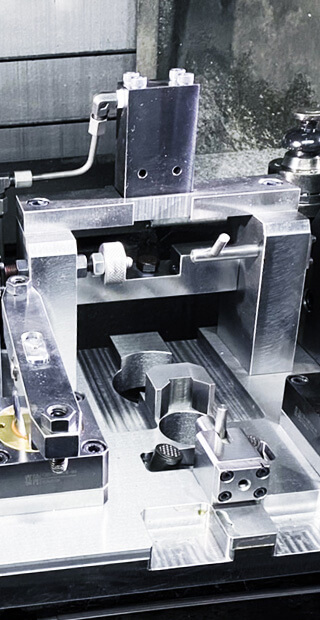

Wenn ein neu entwickeltes Teileprojekt erstellt wird, führt WKPT eine vorläufige Bewertung und Planung von Klemmen und Vorrichtungen auf Grundlage der Zeichnungsspezifikationen des Kunden, der Genauigkeit, der Anforderungen an die Produktionskapazität, besonderer Qualitätsanforderungen und anderer Informationen durch, um die Produktionsklemmung stabiler zu machen und eine höhere Qualität und Produktivität zu erreichen.

Entsprechend den Eigenschaften verschiedener Branchen erstellen wir Vorrichtungs- und Halterungsmodelle mit 3D-Software wie CATIA oder SOLIDWORKS und simulieren die tatsächliche Art und Weise, wie Werkstücke gespannt und positioniert werden. Auf diese Weise können wir die unangemessenen Designs und Probleme rechtzeitig erkennen und die Zeit für die Mustereinreichung effektiv verkürzen. Darüber hinaus können wir in der Entwicklungsphase ein erfolgreiches Muster sicherstellen und in der Serienproduktionsphase Produkte anbieten, die den Kundenanforderungen entsprechen.

Gusseisenwerkstoffe sind Eisen-Kohlenstoff-Legierungen mit einem Kohlenstoffgehalt von mehr als 2,11 %. Neben Kohlenstoff sind auch Elemente wie Silizium, Mangan und eine kleine Menge Schwefel und Phosphor enthalten. Gusseisen wird üblicherweise durch Schmelzen aus Roheisen, Stahlschrott, Ferrolegierungen usw. in unterschiedlichen Anteilen hergestellt. Es weist gute Eigenschaften in Bezug auf Gusseigenschaften, Stoßdämpfung, Druckfestigkeit, Verschleißfestigkeit und Schneidverarbeitung auf. Im Vergleich zu anderen Metallwerkstoffen sind die Produktionsanlagen und -technologien für Gusseisen relativ einfach und günstig, sodass es häufig im Maschinenbau, in der Erdöl- und Chemieindustrie, in der Metallurgie, im Transportwesen und in der Rüstungsindustrie usw. eingesetzt wird. Industrielles Gusseisen enthält im Allgemeinen 2,5 bis 3,5 % Kohlenstoff. Kohlenstoff kommt in Gusseisen meist in Form von Graphit vor. Basierend auf der Form des Graphits kann es grob in Weißguss (Roheisen zur Stahlherstellung), Grauguss, Temperguss, Sphäroguss usw. unterteilt werden.

WKPT nutzt Mehrachsen-Fräsmaschinen, Bearbeitungszentren, CNC-Werkzeugmaschinen und Schleifmaschinen zur Herstellung hochpräziser, leichter Aluminiumlegierungsteile für die Fertigung von Fahrzeugen, Kraftmaschinen und anderen Komponenten. Aluminiumlegierungen bieten eine geringe Dichte, aber eine hohe Festigkeit, die der von hochwertigem Stahl nahekommt oder diese übertrifft. Sie verfügen außerdem über eine ausgezeichnete Plastizität, können zu verschiedenen Profilen verarbeitet werden und verfügen über eine hervorragende elektrische und thermische Leitfähigkeit.

Edelstahl ist ein allgemeiner Begriff für hochlegierte Stähle, die typischerweise aus Eisen mit 12 bis 30 % Chrom und anderen Legierungselementen bestehen. WKPT nutzt mehrachsige Fräsmaschinen, Bearbeitungszentren, digitale Werkzeugmaschinen und Schleifmaschinen zur Herstellung hochpräziser Edelstahlteile für Fahrzeuge, Kraftmaschinen und andere Anwendungen.

WKPT nutzt mehrachsige Fräsmaschinen, Bearbeitungszentren, CNC-Werkzeugmaschinen und Schleifmaschinen zur Herstellung hochpräziser Kohlenstoffstahlteile für Fahrzeuge, Kraftmaschinen und andere Industrieteile.