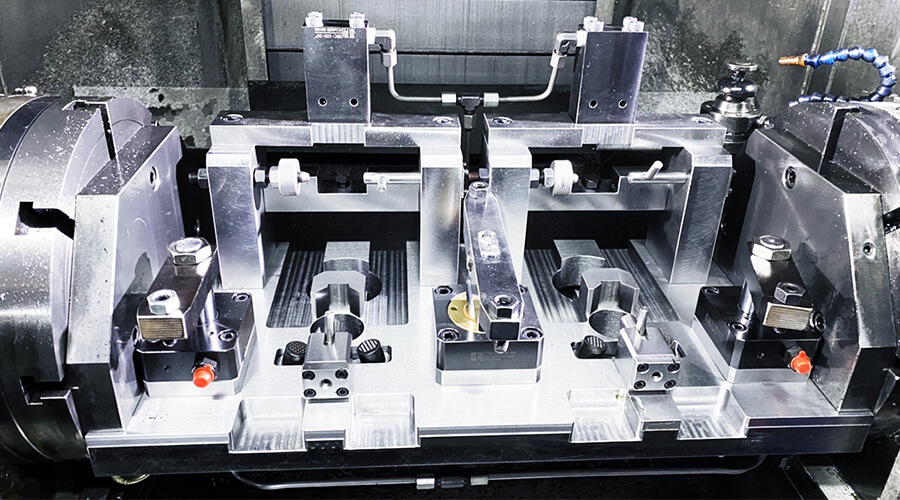

Effizienzsteigerung der Serienfertigung durch kundenspezifische CNC-Spannvorrichtungen

Wenn bei der Bearbeitung ein Metallwerkstück mit einem Werkzeug geschnitten wird, wirkt die Trägheitskraft des Werkzeugs und der Maschine auf das Werkstück selbst.

Um das Werkstück während der Bearbeitung unbewegt zu halten, muss eine größere Klemmkraft angewendet werden, um das Werkstück auf der Maschine zu stabilisieren und die Schneidkraft aufzunehmen, um den Schnitt abzuschließen.Die Vorrichtung, die das Werkstück fixiert und festklemmt, wird als Vorrichtung bezeichnet.

Im Vergleich zur Vorrichtung für ein Werkstück ist die Vorrichtung ein Werkzeug zum Führen des Werkstücks.

Insbesondere beim Schneiden auf nicht ebenen Oberflächen kann die Vorrichtung das Werkzeug präzise positionieren und den Schnitt stabilisieren. Die CNC-Bearbeitungsvorrichtung der Maschine kann jedoch die Führungsfunktion des Werkzeugs weglassen; nur die Positionierungs- und Klemmfunktionen sind verfügbar.

- Verschiedene Bearbeitungsverfahren: Drehen, Fräsen, Bohren, Schleifen, etc.

- Verschiedene Vorrichtungstypen und Produktionsmethoden: Universalvorrichtungen, modulare Vorrichtungen und Spezialvorrichtungen.

- Verschiedene Spannkräfte: manuell und automatisch.

Wenn ein neues Entwicklungsprojekt beginnt, überprüft und bewertet WKPT die Zeichnungsspezifikationen, die Präzision, die Anforderungen an die Produktionskapazität und die speziellen Qualitätsanforderungen des Kunden sorgfältig, um APQP für Vorrichtungen und Halterungen durchzuführen. Um durch stabiles Spannen eine höhere Produktionseffizienz zu erreichen, senden wir bei Bedarf aktiv DCR (Drawing Change Request, Zeichnungsänderungsanforderung) an Kunden, z. B. zum Hinzufügen von Spannpunkten oder zur Verstärkung des Werkstücks usw. Das Endziel besteht darin, die am besten geeigneten Vorrichtungen und Halterungen für die Fertigung auf der Grundlage der für Kunden günstigsten Halterungsangebote zu entwerfen.

Entsprechend den Eigenschaften verschiedener Branchen erstellen wir Vorrichtungs- und Halterungsmodelle mit 3D-Software wie CATIA oder SOLIDWORKS und simulieren die tatsächliche Art und Weise, wie Werkstücke gespannt und positioniert werden. Auf diese Weise können wir die unangemessenen Designs und Probleme rechtzeitig erkennen und die Zeit für die Mustereinreichung effektiv verkürzen. Darüber hinaus können wir in der Entwicklungsphase ein erfolgreiches Muster sicherstellen und in der Serienproduktionsphase Produkte anbieten, die den Kundenanforderungen entsprechen.

Nach Abschluss der Montage der Vorrichtungen und Halterungen führt unsere Forschungs- und Entwicklungsabteilung eine Qualitätsprüfung mit dem Kunden und der Qualitätssicherungsabteilung durch, prüft nacheinander Genauigkeit und Funktionalität und stellt nach der Prüfung ein Konformitätszertifikat aus. Nur die qualifizierten Vorrichtungen können für die Formkalibrierung und Probenverarbeitungsvorgänge an der Maschine verwendet werden. Darüber hinaus zeichnen wir nach der Verarbeitung der Probe gleichzeitig die Testergebnisse auf und beginnen sofort mit der Korrektur und Verbesserung von Formen, Vorrichtungen und Halterungen.

Vorrichtungen und Halterungen von Kunden bei WKPT werden mit exklusiven Nummern und Lagerzählern versehen, und mit jährlichen Bestandsprüfungen übernehmen wir die Verantwortung für die sichere Aufbewahrung. Darüber hinaus überprüfen Techniker nach jedem Einsatz der Vorrichtung jede Funktion. Wenn Probleme gefunden werden, werden sie diese sofort reparieren, um die Funktionalität der Vorrichtungen durch Reinigung, Wartung und gute Abdichtung sicherzustellen.