Im Vergleich zur „Zerspanung aus dem Vollen“ (Full Machining), die hohen Materialabfall, lange Bearbeitungszeiten und hohe Kosten verursacht, bietet unsere Lösung „Kokillenguss + Feinbearbeitung“ entscheidende Vorteile. Sie spart Material, beschleunigt die Fertigung, senkt die Kosten und bietet zudem eine wesentlich bessere Vibrationsdämpfung.

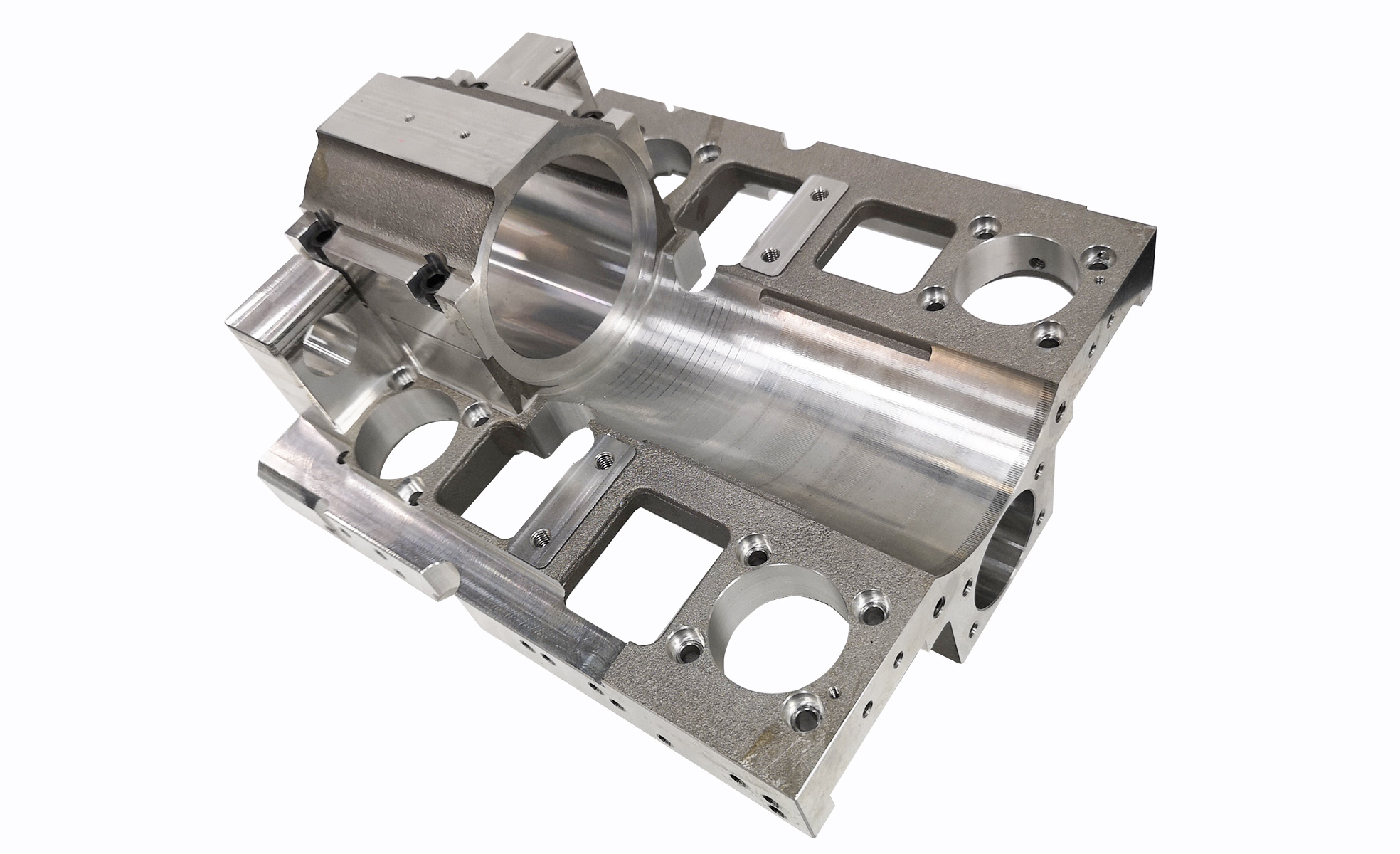

Durch das Near-Net-Shape-Verfahren beim Aluminiumguss realisieren wir komplexe Geometrien mit minimalem Zerspanungsaufwand. Das Verfahren garantiert stabile Qualität, hohe Maßhaltigkeit und eine geringe Oberflächenrauheit. Für hochpräzise Spindelhalterungen von Leiterplattenbohrmaschinen (PCB) erfüllen wir strengste Anforderungen: Maßtoleranzen unter 10µm, Formtoleranzen unter 15µm und eine Oberflächengüte von Ra < 1,6. Wir bieten auch kundenspezifische Lösungen inklusive der Montage von Ober- und Unterteilen an.

Wir sind auf die Fertigung von Aluminium-Kokillenguss-Komponenten für Hochgeschwindigkeits-Präzisionsanlagen spezialisiert. Dieses Verfahren erzeugt ein dichtes, porenarmes Gefüge mit hervorragenden Vibrationsdämpfungseigenschaften – entscheidend für die Unterdrückung von Mikrovibrationen bei hohen Spindeldrehzahlen.

Wir bieten eine Fertigung „aus einer Hand“ – von der Formenentwicklung über den Guss bis zur CNC-Feinbearbeitung. So gewährleisten wir geometrische Präzision im Mikrometerbereich (µm) und reduzieren gleichzeitig Materialausschuss sowie die Gesamtproduktionskosten erheblich.