智慧製造與工業 4.0 數位轉型

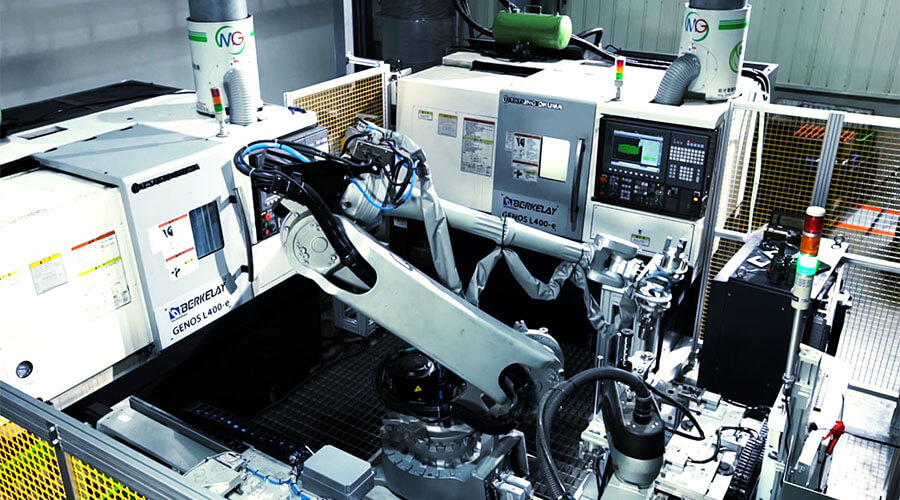

光隆精密工業早期為傳統製造業。因為時代的發展帶動工業科技的進步,在傳統產業導入數位化初期已建置完整的 ERP (Enterprise Resource Planning) 企業資源規劃 、SFT (Shop Floor Tracking) 即時生產資訊追蹤等系統。進入數位化中期,光隆精密工業由 20 部 CNC、料台 PLC (Programmable Logic Controller) 可程式控制器設備及機器人聯網開始,系統性的收集機台資訊再至全廠設備聯網。

-

光隆精密工業由 20 部設備聯網開始,系統性收集機台資訊再至全廠設備聯網

光隆精密工業由 20 部設備聯網開始,系統性收集機台資訊再至全廠設備聯網

可程式控制器設備及機器人聯網

可程式控制器設備及機器人聯網

-

數位優化及數據分析應用能力

在機械設備自動化之後,光隆精密工業在生產管理投入了一系列的數位最佳化作業,包含巨量資料分析、供應鏈水平及垂直整合、企業雲端、網路安全等數位軟、硬體建設投資。結合數位科技與營運模式,從營運流程、生產管理、顧客體驗等不斷更新,進而延伸出具智慧製造基礎及數據分析應用能力的現代化金屬加工製造廠。

結合數位科技與營運模式,從營運流程、生產管理、顧客體驗等不斷更新

結合數位科技與營運模式,從營運流程、生產管理、顧客體驗等不斷更新

-

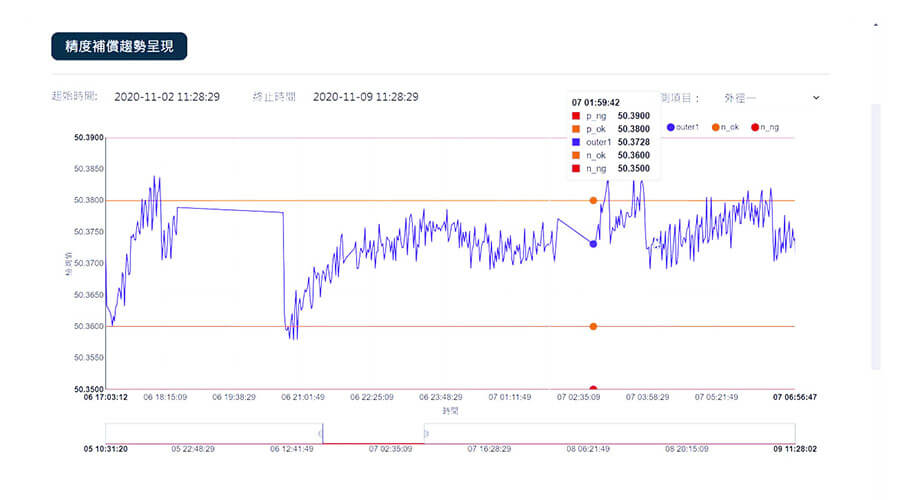

車用零組件智慧製造管理系統

後期光隆精密工業導入「車用零組件智慧製造管理系統」,包含製造流程管理、設備通訊及資訊可視化、自動精度補償、 IOT 資安防護等系統;並將機械設備所產出各項數位資料,納入 PLM (Production Lifecycle Management) 產品生命週期管理、APS (Advanced Planning and Scheduling) 先進規劃與排程、MRP (Materials Requirement Planning) 物料需求、MES (Manufacturing Execution System) 製造執行系統、能源管理等各項評估數據中。光隆精密工業也將這些資訊整合於BI商業智慧 (Business Intelligence) 戰情中心,協助生管人員進行管理決策的預判。

導入自動參數補償模組,依自動量測結果回饋機器設備

導入自動參數補償模組,依自動量測結果回饋機器設備

-

有效提高生產產線稼動率

在投入智慧製造升級後,因應少量多樣的生產模式,機台稼動率由原本的55%提升至78%,高階產品良率也從94%提升至98%,有效提高生產產線稼動率。光隆精密工業也通過物聯網標準通訊協定來穩定設備串聯品質,提高生產效率、簡化管理難度,提升智慧製造水準。

在投入智慧製造升級後,產品良率提升至98%

在投入智慧製造升級後,產品良率提升至98%

-

AI視覺辨識研磨系統

光隆精密工業近期展示經濟部「金屬製品數位轉型暨供應鏈升級計畫」的專案成果,透過人工智慧、巨量資料和雲端平台等數位科技,推動產品高值化與商業模式的轉型。

光隆精工以人工智慧視覺辨識技術為基礎,結合機械手臂打造智慧自動化研磨系統,並應用於離岸風電制動器的面研磨,研磨覆蓋成功率達95%以上。此舉實現傳統製造業跨界綠色能源產業的產品應用,並提升金屬加工業的附加價值。

人工智慧技術正在各個領域得到廣泛應用,其中包括金屬加工產業。例如在加工參數最佳化、檢測與分類、預測維護與智慧製造等範疇都能看到人工智慧技術的活用。以加工最佳化與視覺檢測為例,在光隆精工的實際應用為結合自動化機械手臂,以及人工智慧視覺辨識,建構研磨機器人系統,模擬最佳研磨加工路徑。再透過 3D 視覺定位,收集數千筆不同來自光源、角度、形狀等參數的資料庫,使系統具備足夠多的數據供未來參照。將此系統運用在離岸風電制動器的研磨拋光製程,經驗證成功率高達95%,相較人力研磨,AI 研磨帶來近70%的效率提升。透過人工智慧的輔助,光隆精工成功降低時間與人力成本,增進產品研磨品質,為綠色能源產業客戶挹注科技輔助的動能。

光隆精密工業-智慧製造導入AI視覺辨識研磨系統

光隆精密工業自成立以來,即積極面對智慧製造的數位轉型,感謝經濟部工業局、工業技術研究院、在SMB計畫及「車用零組件智慧製造管理系統」計畫的支持。也感謝財團法人中衛發展中心、台灣智慧自動化與機器人協會、智慧機械推動辦公室等單位,讓我們能在轉型中,未來包括企業流程、人才招聘、商品開發等組織各層面都能應用智慧製造及數位工具,累積數位資產及經驗。