專為大量生產打造:高精密模具設計與製造

金屬成型有鑄造、鍛造、擠壓、軋制、拉延、衝壓、切削、粉末冶金等多種程序及類型。其中成型模具是指在金屬產品製造成型過程中,讓具有塑性或流動性的熔融液態金屬,經注入或加壓至指定模型中,使金屬成為指定形狀的工具。模具有特定的輪廓或內腔型狀,應用內腔形狀可使金屬材料獲得相對應的立體造型。一般包括動模和定模兩個部分,合併時將液態金屬注入模具型腔待成型,分開時取出工件。

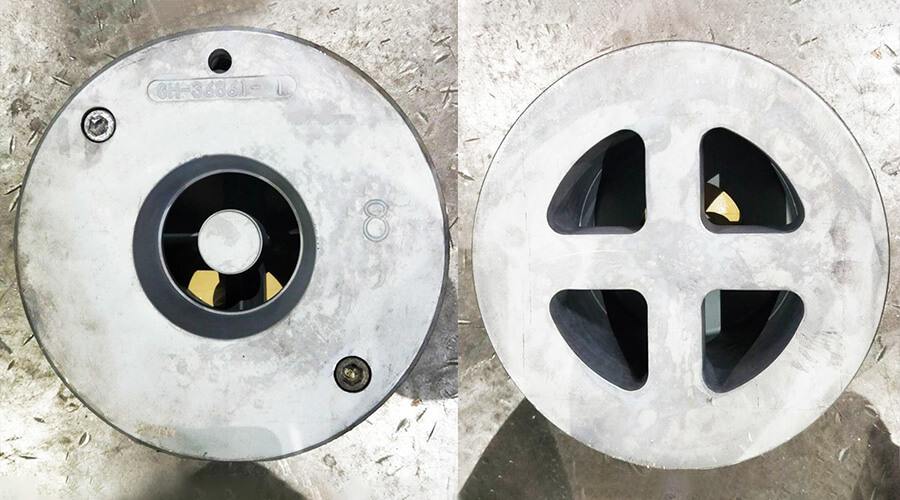

擠型模具可以非常精確和快速地對金屬成型,尤其應用於軟質金屬的加工上。如在鋁金屬成型工藝中,對放在模具型腔內的鋁施加強大的壓力,迫使鋁材料產生定向塑性變型,從擠壓模具的模孔中擠出,以獲得所需斷面形狀、尺寸的零件或半成品。

壓力鑄造是在壓力下成型和凝固而獲得鑄件的方法。壓力鑄造模具是指在承接高速、高壓作用下的熔融金屬,讓金屬在壓鑄型腔內進行充填以及成型的工具。壓力鑄造具有產品精度高、表面光潔度好、壓鑄模型壽命長、機器生產率高、節省後加工及材料等優點。

重力鑄造及模具鑄件是具有歷史的鑄造工藝,是將熔融金屬在重力(地球引力)下倒入金屬模具中,冷卻成型。而重力鑄造模具通常由鑄鐵材料、碳鋼、石墨、銅或鋁合金製成,材料的選擇取決於要鑄造的金屬類型。

以型砂和芯砂為造型材料製成鑄型,在砂型鑄造過程中,將熔融的金屬在重力作用下注入鑄型內,冷卻成型,無需經高壓。澆注後,金屬凝固,打開模具,將砂子從熱鑄件上移除,從而製造出產品。

是指中小型金屬零配件在鍛造工藝過程中使用的模具,金屬材料利用外力的作用在鍛造模具中改變塑性形狀,從而得到所需形體的零件。鍛造模具設計決定精密金屬零件的成型品質,必須謹慎地選擇模具材料並進行合理的熱處理,使用先進的技術加工,以保證模具在型腔的表面品質及精度。

在室溫下,利用安裝在設備上的模具對材料施加壓力,使其產生分離或塑性變形,從而得到所需的零件。

在模具完成生產任務後,為了維持模具未來再生產時的品質,我們會確認模具的生產紀錄、模穴數狀況和各模穴的生產次數等資料,再安排入庫存放,以此作為後續保養的依據。模具使用到一定模次及時間或其他特定標準後,需要進行定期的點檢紀錄和保養,確保模具的妥善率和可用性。