零件原型製造

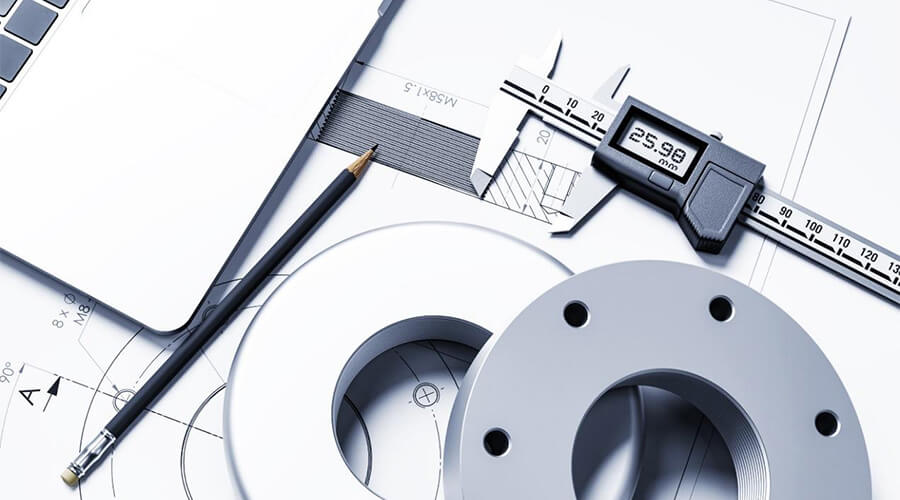

所謂的原型樣品,是指依據零件的模型或草圖,在正式製造前提供設計人員測試或驗證的零件。對於需要仰賴高精密度金屬零件以維持機械運作的產業,如航太工業、半導體產業、生醫電子、軍工產業等,原型模型可以產生更可靠的產品。早期的金屬原型模型,在特殊材料取得不易及治模具開模時程過長等條件限制,許多工作仰賴手工完成,原型製作工期長且難達到圖紙外觀和結構圖嚴格尺寸要求,外觀或結構合理性的檢驗也大打折扣。

光隆精密工業提供客制化金屬加工服務,具備在未開模具的前提下,根據產品零件圖紙或實體造型軟體輔助,以五軸加工機等CNC機械,先做出一個或數個原型樣品,用來檢查外觀或結構合理性的功能樣板。協助在材料開發、產品設計、客製化製作上縮短產品零配件開發時程。在數位製造趨勢的引領下,以數位應用技術提前發覺可能的生產問題。

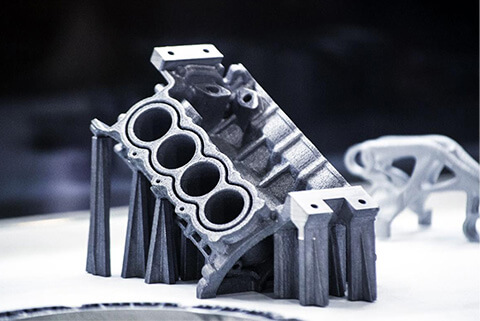

因應現代化製造技術,以及高精密、輕量化金屬零件趨勢,我們藉由財團法人金屬工業研究發展中心(簡稱金屬中心)取得3D列印 (3D printing)又稱積層製造、快速成形技術解決方案。

3D列印 (3D printing)主要分為快速原形 (rapid prototyping, RP) 技術與快速製造 (rapid manufacturing, RM) 技術兩大類。光隆精密工業可在產品開發階段應用3D列印技術,配合澆鑄成型產出鑄胚後,下一步進行快速機加工,最後產出快速打樣的樣品進行驗證。相較於開模具、砂模製造與修模等工序,應用3D列印可以將打樣階段從30-45天縮短至21天內完成。為能即時滿足客戶開發時程需求,目前採取以下方式進行原型樣品製作:

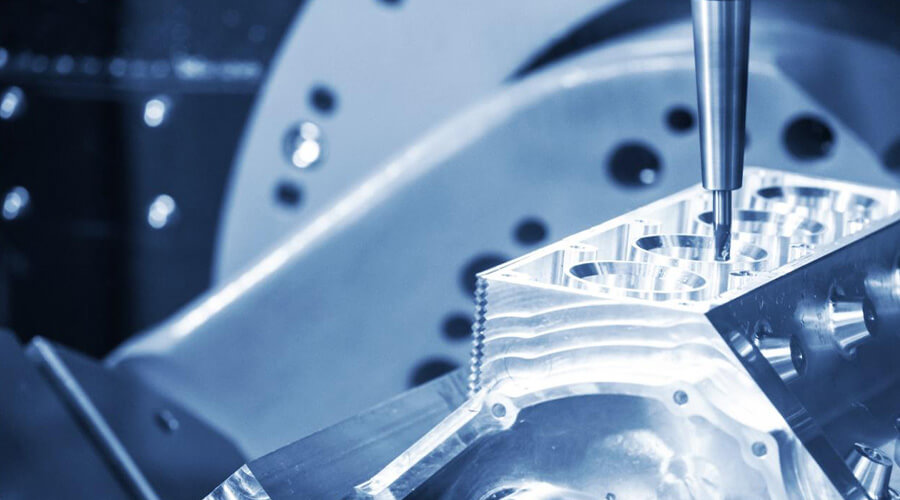

- 採購符合材質要求之塊料或棒材進行全雕刻機加工。

- 運用高精密3D金屬列印技術,列印符合材質要求之胚料。

- 運用3D砂模列印技術,列印砂模後搭配各式澆鑄成型技術完成快速成形鑄胚。

- 使用模組化標準治夾具零件,組合成簡易手動治具夾持原型胚料,以進行快速打樣機加工。

- 運用精密倍力虎鉗,搭配多軸加工機進行多面向的一次性機加工,避免夾治具裝夾之重覆定位精度誤差。

相片集