核心製造工藝與製程總覽

總共

3

加工服務優勢

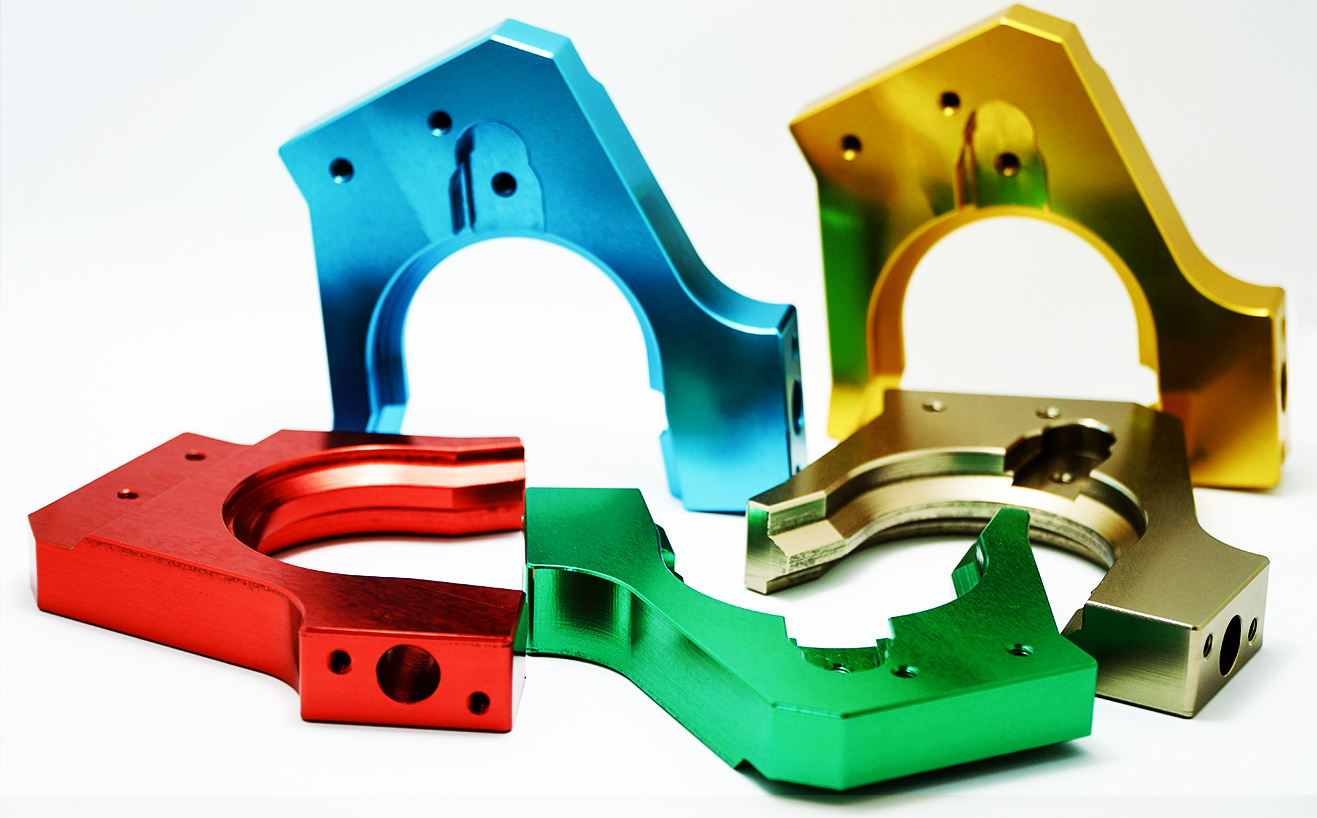

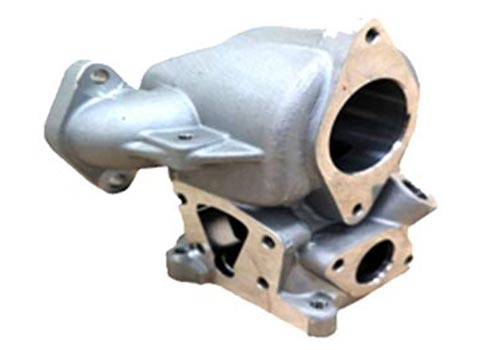

正在找金屬零組件量產服務嗎?我們以IATF 16949與ISO 9001品質管理系統,供應品質保證的金屬零組件。以領先的精實生產與智慧製造資源,以效率完成你的託付。我們整合廠內外資源,提供以切削加工為主,附加金屬鑄造與表面處理的金屬零組件量產服務。有WKPT,你就可以省下尋找特定製程供應商的時間與資源,化繁為簡。

切削加工實績

5大

產業別

20+

國

350+

案例

加工指南與能力

什麼是機械加工?

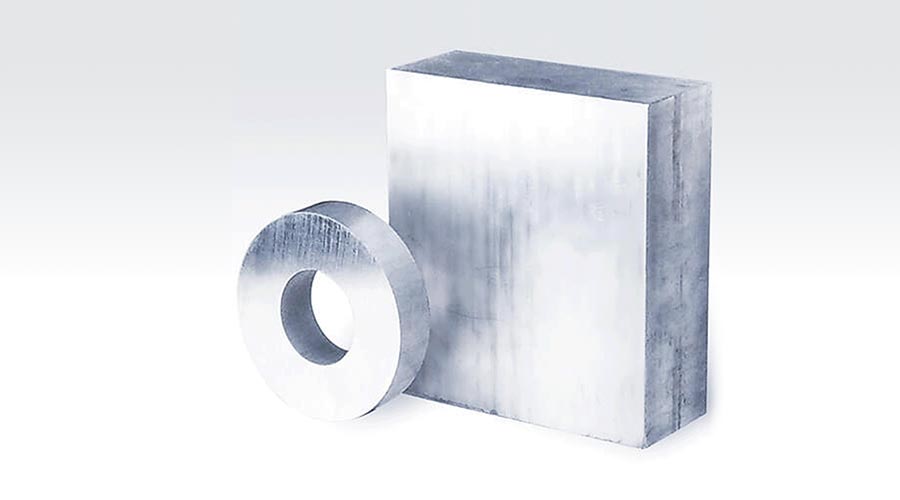

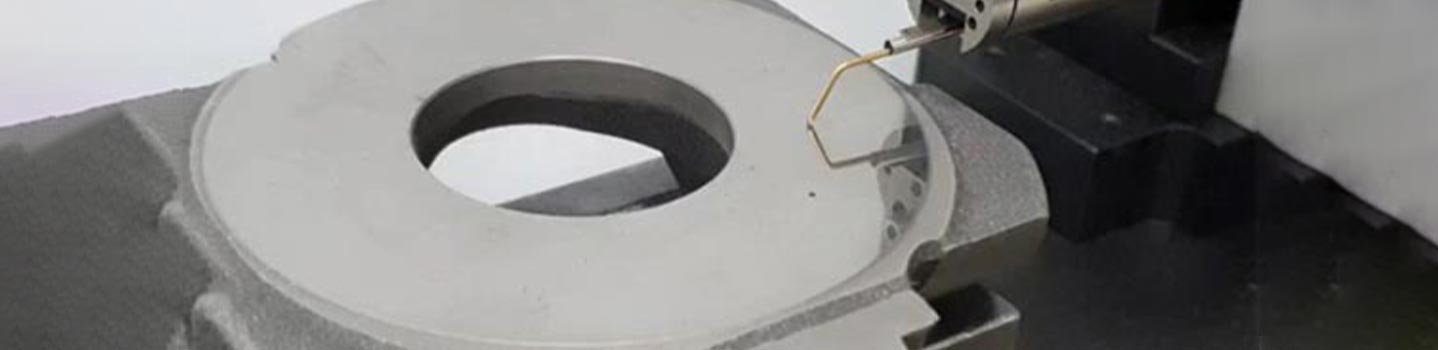

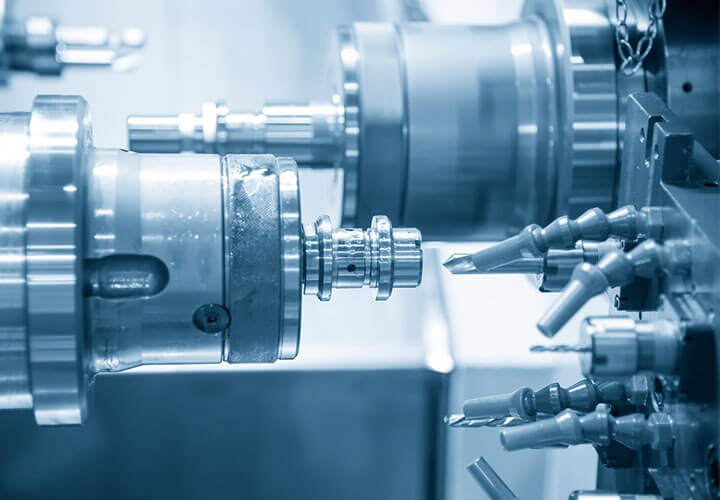

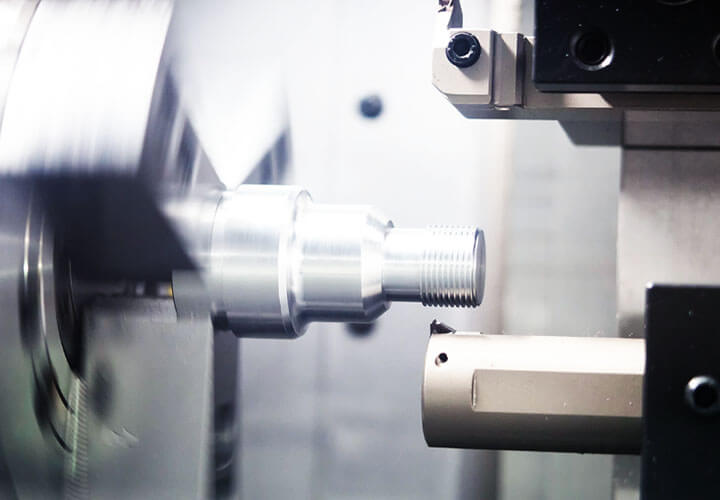

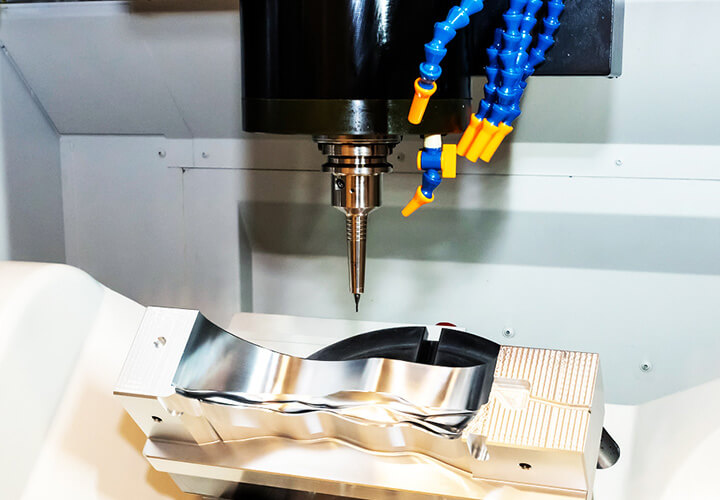

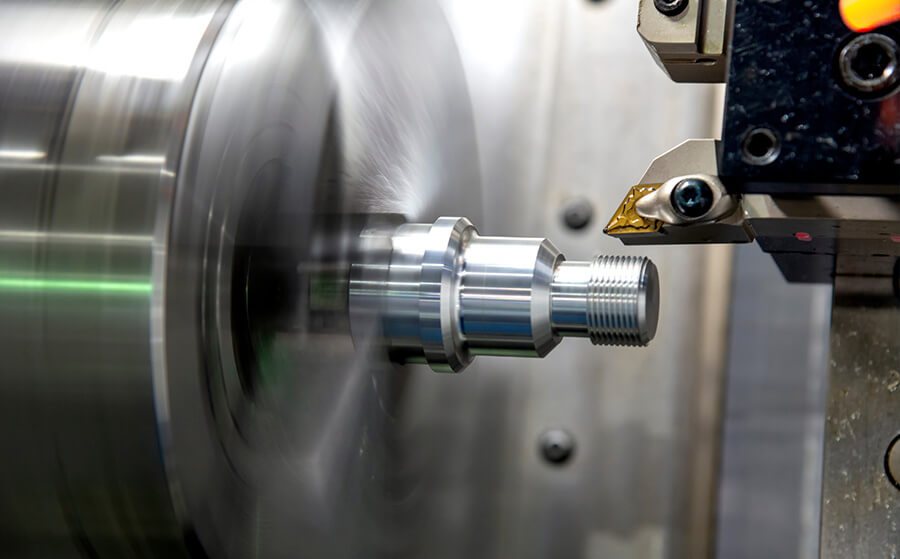

機械加工是運用工具機或相關設備,將工件上多餘材料去除,或予以成形的一個製造過程。相較於3D列印的增材製造,將多餘材料去除的動作則稱為減材製造。使用工具機去除多餘材料的過程又稱為切削加工,常見的切削方式例如車削、銑削、研磨、搪削、鉸削、拉削、鑽孔以及攻牙。如何將坯料塑造為圖面所示的產品設計,需要具備機械加工的技術知識,才能符合產品設計。機械加工是WKPT的核心業務,我們最擅長以切削加工技術,完成你需要的金屬零組件成型。