提高量產效率與精度:CNC夾治具設計與製造

金屬零配件在機械加工中透過刀具在工件上切削掉多餘部分時,刀具及加工機械本身的慣性力也同時作用在被切削的工件上。為確保工件在加工受力過程中不被移動,必須施加更大的夾持力量以穩固工件在工具機上,並吸收切削力,完成切削工作。而將工件固定、夾緊、夾持的裝置稱為夾具。而相對於夾具是針對工件,治具則是針對刀具對工件的導引,由其刀具切削遇非平面的切面時,治具提供精準定位刀具,穩定切削的作用。然而使用CNC數位工具機進行零件加工時,已經可以省略由治具來對刀具的導引功能,所以只有定位與夾持功能。

- 加工方法區分:車、銑、鑽、磨等

- 夾治具型式及製作方式區分:泛用型、模組化、專用治具

- 夾持力來源區分:手動、自動化

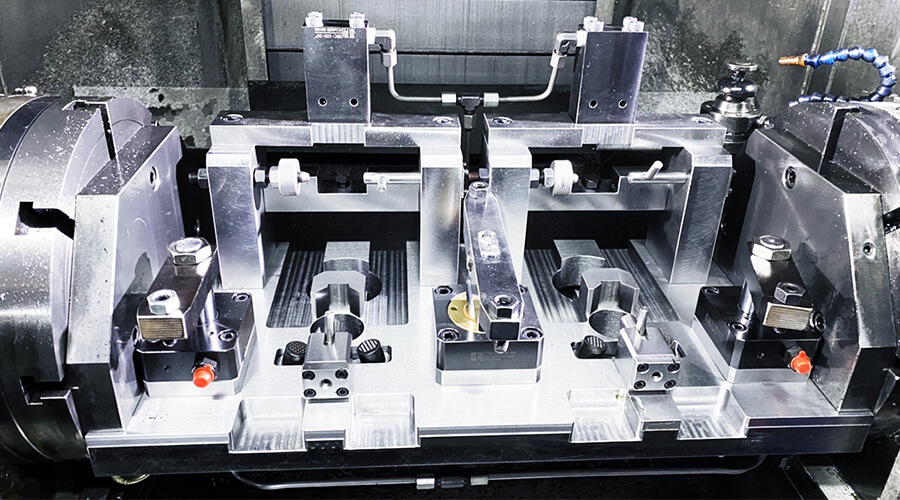

光隆精密工業在新開發件專案成立時,便針對客戶圖面規格、精度、產能需求與特殊品質要求等資訊,進行夾、治具先期評估與規劃,以求生產夾持更為穩定達成到更高的生產效率。必要時我們會主動向客戶提出圖面變更設計,例如補肉增加夾持點或工件補強等,最終目的就是為能設計出最適合生產製造的夾治具,並提供客戶最合理的治具報價。

因應不同產業零件需求的特性,我們會以CATIA或SOLIDWORKS等3D軟體建立夾治具模型,並模擬出實際工件夾持與定位方式,透過夾治具3D設計及模型確認,及時發現不合理的設計與問題,有效縮短提送樣件時程,確保開發階段能一次試樣成功,並保證量產階段能夠穩定生產出符合客戶需求產品。

在夾治具組裝完成,我們的研發單位將會同客戶及品保單位進行品質驗證,針對精度與功能項目逐一驗收判定,並在判定合格後核發合格證書,只有獲得合格證書的夾治具,才能上機台執行校模及試樣加工作業;另外,加工試樣後會同步將測試結果作成紀錄,並立即展開必要的模夾治具修正與改善。

我們的客戶放置於光隆精密工業廠區內的夾治具,我們皆賦予專屬編號與存放櫃位,並於每年定期盤點,確實負起代客保管的責任;另外,治具於每次使用下線後,專職技術人員會針對各項功能進行檢查,若發現問題立即維修,並進行清潔保養與封存作業,常保治具功能正常。