知識庫

-

鑄鐵會生鏽嗎?為什麼工具機床台偏愛鑄鐵而非鋼材?從灰口到球墨鑄鐵的材料演進,探索碳含量如何決定機械性能,以及現代防鏽技術如何延長鑄鐵製品壽命。

-

半導體工業的二次配管為何選用哈氏合金?探索這種超級合金如何在氫氟酸、硫酸等強腐蝕環境下維持超高純度,以及精密加工技術如何確保零組件品質

-

-

金屬材料的誕生源於冶煉工藝,從鐵礦石到多元化應用的過程展現人類智慧結晶。碳含量作為決定金屬特性的關鍵因素,不僅區分了生鐵、鑄鐵與各類碳鋼,更為產品設計提供多樣化選擇。無論是韌性優異的低碳鋼、強韌平衡的中碳鋼、硬度最佳的高碳鋼,或具吸震能力的灰口鑄鐵、高強度的球墨鑄鐵,都在現代工業中扮演著不可替代的角色...

-

-

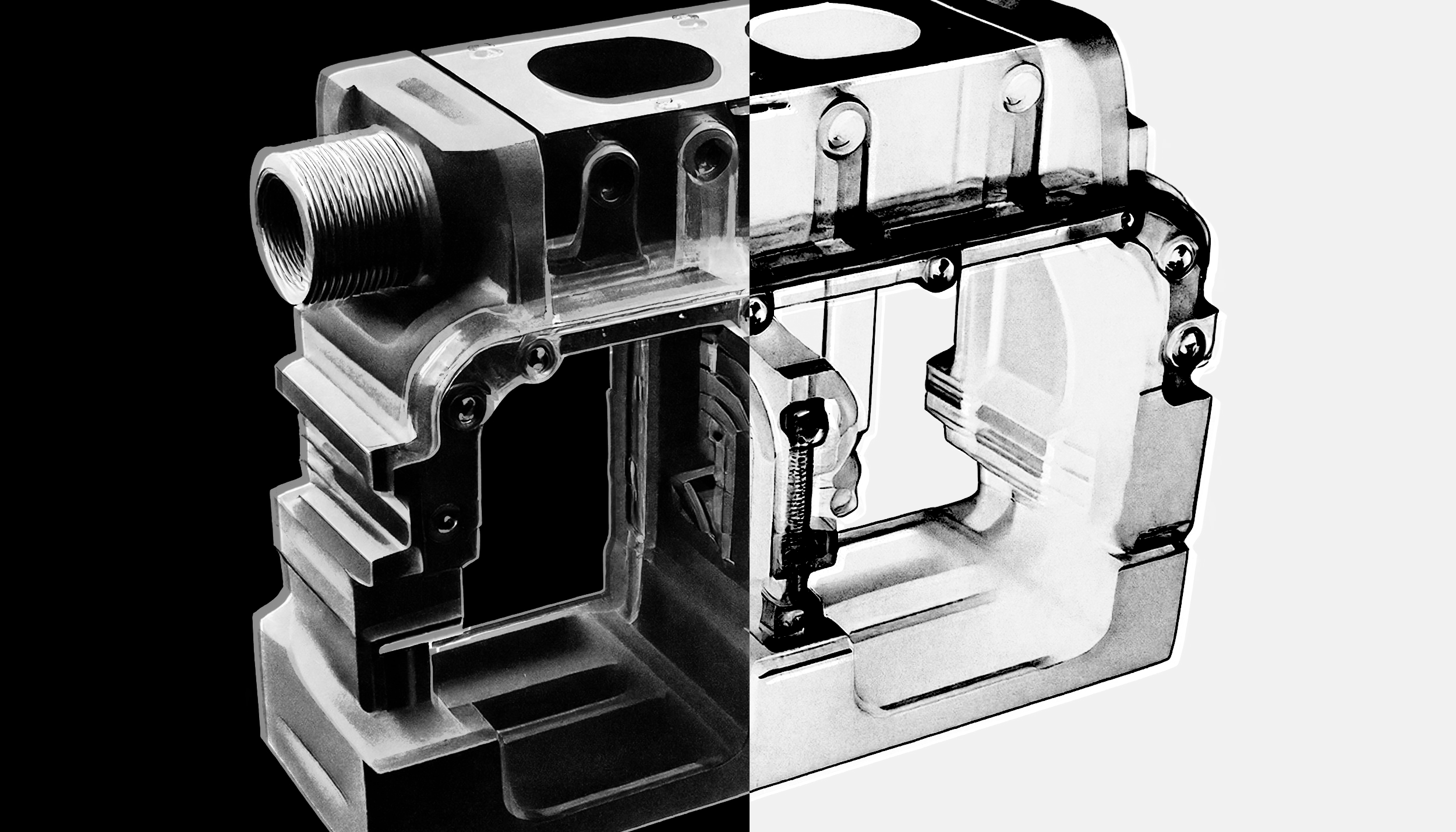

光隆精密工業除了建置自動光學辨識系統(AOI)以檢測零件表面瑕疵外,更引進穿透鋁合金零件的X光檢測設備,深入探測零件內部的細微結構提供全方位的非破壞性檢測服務,確保零件品質達到最高標準。

-

-

儲能系統已成為現代電力基礎建設不可或缺的一環。為確保儲能系統在各種嚴苛環境下穩定運作,高品質的金屬殼體已成為儲能系統安全運作的關鍵要素。

-

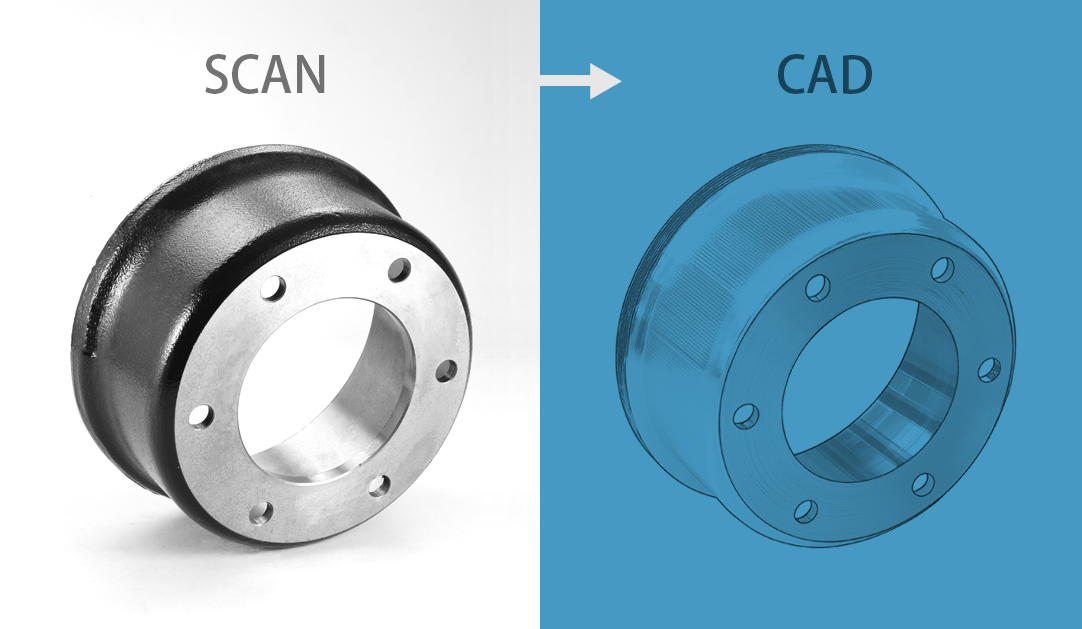

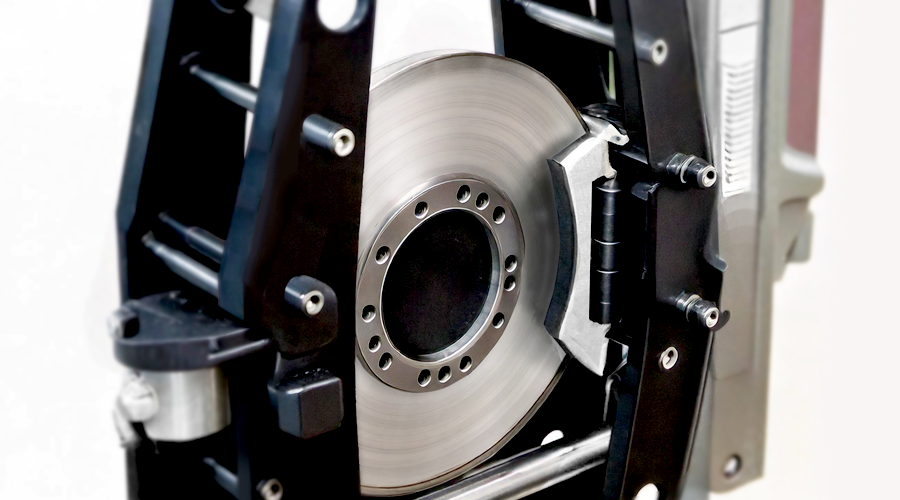

高品質的工業煞車系統零組件是維持設備安全運作的重要關鍵。特別是在港口起重機、工程機械等重工業領域,煞車系統的可靠性顯著影響作業安全與效率。