車用零組件生產品質管理-機器視覺與人工智慧運用

視覺檢測與人工智慧的結合:金屬製造品質管理的未來

在金屬零組件OEM製造業,品質管理的重要性不容忽視。隨著零組件設計日益精細複雜,以及客戶期望的提升,製造商開始投資視覺檢測與智慧技術,以確保自家製造的優良品質。

目視檢查在品質管理中的轉變

長久以來,目視檢查一直處於製造業品質管理的核心。經驗豐富的檢查員會仔細檢查所有零件,若發現缺陷並就進行標示並量測。但隨著生產量的增加,人工檢測的局限性開始顯現:

- ●人為錯誤:即使是經驗豐富的檢查員也可能會犯錯,遺漏缺陷或分類錯誤

- ●疲勞:長時間重複檢查任務會導致注意力和準確性下降

- ●不一致:不同的檢驗員可能有不同的標準,導致班次交接後的品質評估不一致

- 這些因素可能導致漏檢缺陷或誤判,進而導致高昂的錯誤成本和對品質不滿意的客戶。

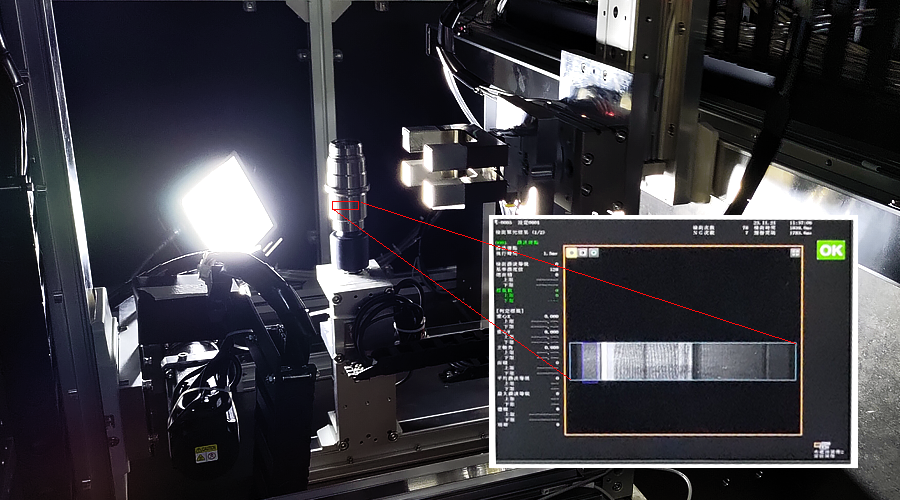

機器視覺:改變缺陷檢測遊戲規則的技術

機器視覺作為品質管理的進步方法,結合了高解析度攝影機、先進的影像處理軟體與機器學習技術,能夠在更短時間內準確分析零件。機器視覺在缺陷檢測的優勢超越人類限制:

- ●高精確度:檢測小至微米級的缺陷

- ●一致性:全年無休、持續穩定的檢測結果

實施智慧檢測:策略性方法

儘管機器視覺與人工智慧檢測技術優勢明顯,但其實施仍需謹慎規劃,主要考量包括:

- ●評估相容性:先評估現有的生產線和流程,以確定潛在的瓶頸或限制

- ●整合規劃:訂下有明確時間表的實施計畫

- ●員工訓練:為操作人員和技術人員提供教育訓練,確保相關人員能有效地使用新技術

成功案例:光隆精密工業採用人工智慧檢測技術

作為台灣最大商用車金屬零件的製造商,光隆精密工業導入並應用智慧影像辨識技術,用於檢測鑄鐵加工件。人工智慧系統能自動識別並分類各種表面缺陷,包括砂孔、縮孔和渣孔。實施智慧檢測後,光隆精工在各方面獲得加分效果,包括:

- ●提高檢測效率

- ●生產線最佳化

品質管理的未來:擁抱並整合智慧技術

由人工智慧驅動的視覺檢測正在重新塑造金屬零件製造的品質管理。透過機器視覺的精度與人類專業知識,製造商可以實現比過去更好的品質與效率。工業4.0時代下,品質 4.0 因應而生,代表品質管理思維的轉變,以跟上工業 4.0 的技術進步。品質4.0不僅限於採用新技術,而是強調整合新技術來提高品質,並提高人員和流程在數位轉型之旅中的重要性。

結論

從人工目視檢查到人工智慧的轉型,徹底改變了金屬零件製造中的品質管理方法。光隆精密工業擁抱變革,導入先進的影像辨識系統以提升零件製造品質。該轉變展現了光隆精工滿足市場變化需求,以及對客戶品質保證的決心。若您正在尋找能將專業知識與先進技術結合的供應鏈合作夥伴,歡迎聯繫我們,了解我們的製造服務將如何完成您的產品需求,共同打造符合未來挑戰的新產品方案。