Schlüssel zur Rostschutz bei Aluminiumlegierungen - Eloxierens

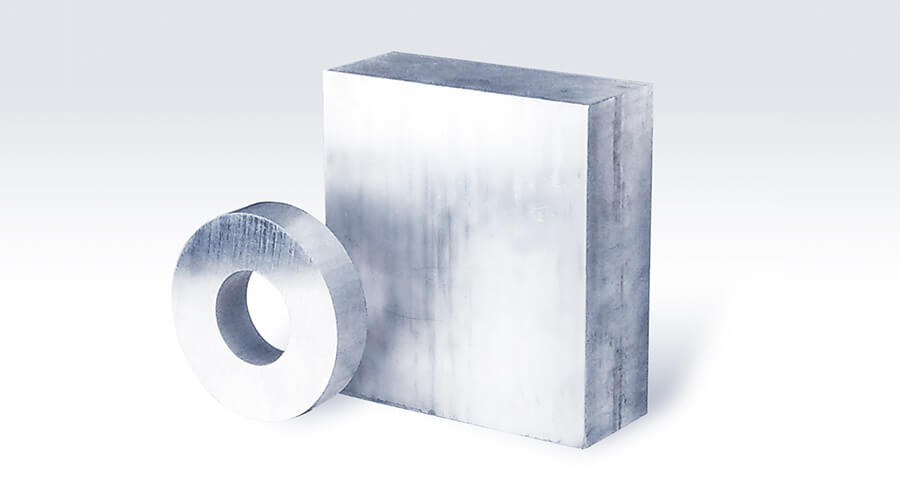

Aluminiumlegierungen sind aktive Metalle, die bei Kontakt mit Luft einen Oxidfilm bilden, der die Metalloberfläche vor Oxidation durch die Umgebung schützt. Dieser natürlich gebildete Oxidfilm kann jedoch mit der Zeit korrodieren, wenn er der äußeren Umgebung ausgesetzt wird. Um die Oberfläche von Aluminiumlegierungen zu schützen, wird häufig Eloxieren verwendet, um künstlich einen dickeren Schutzfilm zu erzeugen und so die Oberflächenhärte und Korrosionsbeständigkeit der Aluminiumlegierung zu verbessern.

Beispielsweise wird für das Gehäuse aus Aluminiumlegierung 6061T6, das bei der Herstellung von medizinischen Testgeräten verwendet wird, normalerweise Harteloxieren verwendet. Im Vergleich zum normalen Eloxieren erzeugt das Harteloxieren einen dickeren Schutzfilm und sorgt so für eine bessere Oberflächenhärte und Korrosionsbeständigkeit. Um Harteloxieren durchzuführen, müssen verschiedene Parameter wie Temperatur, Spannung und Stromdichte angepasst werden, um eine 25 µm dicke Schutzschicht mit einer Härte von HV500 auf der Oberfläche der Aluminiumlegierung zu bilden. Diese Schutzschicht entspricht dem ISO10074-Standard für das Eloxieren von Aluminiumlegierungen.

In vielen industriellen Anwendungen von Aluminiumlegierungen, insbesondere im medizinischen Bereich, werden leichte, hochfeste und säure- und alkalibeständige Prüfgeräte benötigt. Daher ist es unser Ziel, unsere Kunden bei der Herstellung hochwertiger Prüfgeräte für Aluminiumlegierungen zu unterstützen. Eines unserer erfolgreichen Projekte ist die Herstellung von Gehäusen aus Aluminiumlegierung 6061T6 mit Harteloxierung, um sicherzustellen, dass ihre Oberflächen ausreichend hart und korrosionsbeständig sind.

Das Eloxieren von Aluminiumlegierungen ist eine weit verbreitete Oberflächenbehandlungstechnik. Neben seiner wichtigen Anwendung in medizinischen Prüfgeräten ist das Eloxieren von Aluminiumlegierungen auch eine wichtige Oberflächenbehandlungstechnologie in der Luft- und Raumfahrtindustrie. Aluminiumlegierungen werden häufig als Strukturmaterialien für Flugzeuge verwendet, und die Korrosionsbeständigkeit und die Korrosionsschutzeigenschaften von Aluminiumlegierungen wirken sich direkt auf die Sicherheitsleistung von Flugzeugen aus. Die Verbesserung der Korrosionsbeständigkeit von Aluminiumlegierungen kann auch ihre Oberflächenhärte und Reibungsleistung erhöhen und so ihre Lebensdauer in extremen Umgebungen verlängern.

Zweitens wird das Eloxieren von Aluminiumlegierungen häufig bei der Herstellung von Transportmitteln wie Autos, Zügen und Schiffen verwendet. Das Eloxieren verbessert nicht nur die Härte und Korrosionsbeständigkeit der Oberfläche von Aluminiumlegierungen, sondern verbessert auch ihr Aussehen und ihre Haltbarkeit, wodurch die Auswirkungen von Verschleiß und Korrosion auf das Äußere des Fahrzeugs verringert werden. Darüber hinaus wird das Eloxieren von Aluminiumlegierungen auch häufig in Bereichen wie Elektronik, Optik und Bauwesen verwendet. Beispielsweise kann das Eloxieren bei elektronischen Produkten die Leitfähigkeit und Verschleißfestigkeit der Aluminiumlegierung verbessern und so die Lebensdauer des Produkts verlängern. Bei optischen Produkten kann das Eloxieren die Reflexions- und Streuleistung der Oberfläche von Aluminiumlegierungen verbessern und so die optische Leistung des Produkts steigern. Im Bauwesen kann das Eloxieren die Haltbarkeit und Korrosionsbeständigkeit von Produkten aus Aluminiumlegierungen verbessern und so ihre Lebensdauer und Ästhetik erhöhen.

In jedem Fall hat das Eloxieren von Aluminiumlegierungen wichtige Anwendungen in vielen Branchen. Es verbessert nicht nur die Produktleistung und -qualität, sondern erhöht auch die Produktlebensdauer und senkt die Wartungskosten. Daher nimmt es in der modernen industriellen Produktion eine sehr wichtige Stellung ein.