Wie misst man Mikroöffnungen mit Bildmessgeräten?

In der Präzisionsbearbeitungsbranche besprechen wir die Durchführbarkeit von Produktprojekten mit Kunden, ausgehend von einer Zeichnung. Die Zeichnung enthält alle Informationen zum Werkstück sowie dessen Abmessungen, Toleranzen und Bearbeitungsmethoden, einschließlich Einzelheiten zum Produkt des Kunden, was auch der Schlüssel zur Beurteilung ist, ob wir dieses Projekt übernehmen würden oder nicht. „Bearbeitung gemäß den Zeichnungen“ ist in der Metallbearbeitungsbranche eine gängige Praxis. Um zu wissen, ob die Bearbeitung tatsächlich den Zeichnungen entspricht, ist eine Messung ein notwendiges Verfahren. Durch die Messung können wir feststellen, ob das Werkstück innerhalb des Bereichs der geometrischen Toleranz, Oberflächentoleranz und Positionstoleranz liegt und die Produktqualitätsanforderungen der Kunden erfüllt.

Was die Messung der Öffnung betrifft, reichen gängige Werkzeuge wie Messschieber, Bohrungslehren, Grenzlehrdorne usw. im Allgemeinen aus, um große Öffnungen zu messen. Bei optischen Präzisionsmessungen mit hohen Präzisionsanforderungen werden häufig dreidimensionale Messgeräte verwendet, um verschiedene Spezifikationen geometrischer Toleranzen zu messen. Beim Messen von winzigen Löchern mit einem Durchmesser von 1 mm oder weniger im Werkstück stößt das dreidimensionale Messgerät jedoch an die Grenzen der CMM-Sonde selbst, was das Messen der winzigen Löcher erschwert. Zu diesem Zeitpunkt ist die berührungslose optische Messung eine besser anwendbare Messmethode.

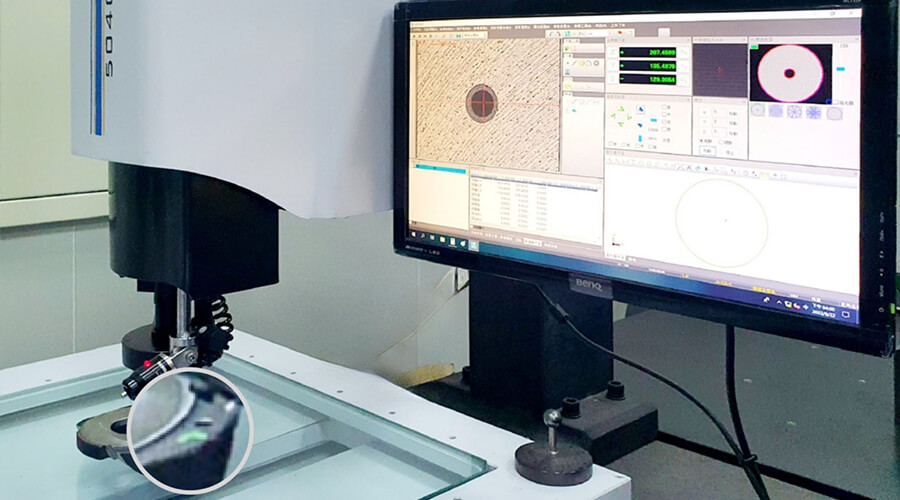

Für die präzise Messung winziger Öffnungen verwenden wir Bildmessgeräte, um durch Heranzoomen auf das gemessene Ziel präzise Daten mit präzisen geometrischen Toleranzen zu erhalten. Es kann auch nach der Programmierung für seine programmierbaren Funktionen eine große Anzahl von Messungen synchronisieren und schnell die Messergebnisse der Mikroskala des Werkstücks erhalten.

Für die grundlegende Messung winziger Öffnungen können wir den Durchmesser immer noch durch Stiftlehren ermitteln. Die Eigenschaften von GO/NO GO-Messwerkzeugen wie diesem bestehen darin, sofortiges Feedback zu GO oder NO GO der Öffnung zu geben. Abgesehen davon liefert es weniger präzise Daten und es besteht die Möglichkeit menschlicher Fehler, sodass diese Art der Messung eher zum Sortieren verwendet wird, ohne die genaue Dimension zu kennen.

Anhand der obigen Beispiele für Mikroaperturmessungen können wir sehen, dass die dreidimensionale Messung ihre Sondenbeschränkungen hat und das Bildmesssystem bei Mikromessungen eine präzisere Messmethode wäre. Bei einer schnellen Inspektion können Nadelmessgeräte, abgesehen von der genauen Dimension, eine effektive Rolle spielen. Angesichts verschiedener Werkstücke mit unterschiedlichen Dimensionen und Bedingungen haben wir die am besten geeignete Messmethode für die Inspektion ausgewählt und helfen unseren Kunden, eine bessere Welt mit Präzisionsqualität zu gestalten.