車用齒輪箱殼體製造解決方案

隨著全球車輛電動化浪潮與燃油車效能持續提升,齒輪箱殼體的製造技術面臨前所未有的挑戰與機遇。齒輪箱殼體作為動力傳動系統的關鍵組件,不僅需要確保優異的密封性與結構強度,更要因應輕量化、高效能的市場需求。光隆精工以專業的製造技術與品質管理能力,從材料選用、製程優化到品質驗證,提供完整的齒輪箱殼體製造解決方案,協助客戶在競爭激烈的車輛市場中保持領先優勢。

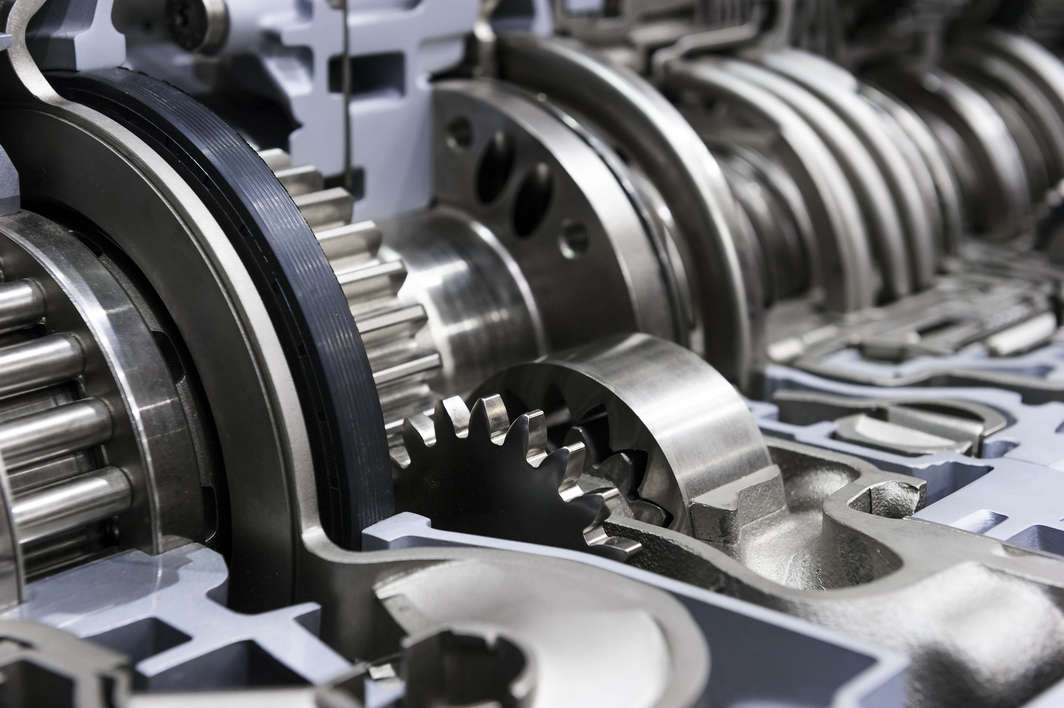

齒輪箱殼體是一個重要的結構組件,用於保護和支援齒輪箱系統。其主要功能包括容納齒輪箱油,保護內部元件免受外部污染物的影響,以及在管理運行應力的同時保持齒輪、軸和軸承的精確對齊。

燃油車齒輪箱殼體的設計可處理高扭力波動、機械摩擦熱以及複雜的油循環系統。它們必須與飛輪殼和離合器組件整合,同時提供各種外部元件的安裝點。

相較之下,電動車 (EV) 齒輪箱因齒輪比較少,所以設計較為簡單。它們著重於減輕重量、整合電動馬達,以及不同的熱能管理需求。密封要求也有所不同,以適應電動馬達的高速運轉。

在汽車工業發展的早期,齒輪箱殼體主要採用鑄鐵製造,具有良好的強度和耐用性,但重量較重,不利於車輛的整體輕量設計。隨著汽車輕量化趨勢的發展,鋁合金逐漸成為現代齒輪箱殼體的主流選擇。

鋁合金在齒輪箱殼體應用上具有多項優點:首先是重量較輕,相較於傳統鑄鐵可減輕40-50%的重量,大幅提升燃油效率;其次是優異的散熱性能,鋁合金的導熱係數約為鑄鐵的3倍,有助於維持齒輪箱的最佳工作溫度;第三是良好的加工性,能夠實現更複雜的結構設計。

現代齒輪箱殼體常用的鋁合金主要包括:ADC12具有優異的流動性和填充性,適合複雜薄壁件的壓鑄,是目前應用最廣泛的材料之一。A380擁有良好的強度和耐磨性,同時具備出色的加工性。AlSi10Mg具有優異的焊接性和耐腐蝕性,常用於高階齒輪箱殼體。

齒輪箱殼體的製造過程需要嚴謹的製程管制,以確保產品品質和可靠性。關鍵製造考量包括模具設計精度、熔湯品質控制、以及壓鑄參數的最佳化等要素。為確保產品品質,現代製造技術整合了多項先進分析方法。

模流分析 (Moldflow Analysis) 是一項重要的預測工具,能在製造前模擬整個壓鑄過程。透過模擬分析,工程師可以優化澆注系統的設計,預測並改善熔湯流動模式。這項技術也能預測銲接線的位置和特性,提出改善方案以減少其對產品強度的影響。此外,模流分析能預測產品變形狀況,協助工程師調整模具設計和冷卻系統配置,以降低翹曲變形的風險。

X光分析技術則用於成品檢測,能夠有效發現內部缺陷。這項技術可精確檢測氣孔率分布情況,識別內部裂縫或夾雜等瑕疵。同時,X光分析也用於驗證壁厚均勻度,確保符合設計規格。在組裝階段,這項技術能夠檢查內部組件的安裝位置和間隙是否正確,確保產品組裝品質。

這些先進分析方法的應用,大幅提升了齒輪箱殼體的製造良率和產品可靠性,同時也縮短了開發時程。

齒輪箱殼體在製造過程中可能出現的品質問題主要源自三大類製造缺陷。首先是氣孔問題,這類缺陷常見於壓鑄過程中的空氣殘留、材料乾燥不足、排氣設計不當,或是材料因溫度控制不當而劣化所致。這些氣孔可能導致滲漏或強度不足等問題。

其次是製程應力引起的問題,包括冷卻不均勻造成的內應力、脫模力道過大引起的表面裂痕、銲接線位置不當,以及保壓問題等。這些因素都可能造成產品在使用過程中出現裂痕或變形。

第三類是尺寸精度的挑戰,如翹曲變形影響整體組裝、密封面平整度不足、螺栓孔位精度偏差,以及壁厚不均勻等問題,這些都可能影響產品的密封性能和組裝品質。

為預防這些問題,製造廠商採用多項控制措施,包括運用模流分析優化製程參數、導入X光檢測系統進行品質把關、持續調整製程參數,以及建立完整的品質管制程序。這些預防措施能有效降低製造缺陷的發生率,確保產品品質。

當您選擇與光隆精工合作開發齒輪箱殼體時,將能體驗專業完整的製造服務。在開發初期,我們的工程團隊運用先進的模流分析技術,協助您優化產品設計,預先找出潛在製造風險,並提供具體改善方案。透過這項預防性分析,能有效降低後續量產可能遇到的問題,為您節省寶貴的開發時間與成本。

進入製造階段,您的產品將交由經驗豐富的精密加工團隊負責。我們擁有精密的加工設備與完整的表面處理能力,能夠滿足您對於齒輪箱殼體的各項精度要求。配合高精度的X光檢測系統,我們提供深入的產品品質分析,從壁厚均勻度、內部缺陷檢測到組裝間隙驗證,確保每一個細節都符合規格。

光隆精工是您值得信賴的技術合作夥伴,憑藉專業的分析能力與精密加工技術,我們能協助您打造高品質的齒輪箱殼體產品,提升市場競爭力。

延伸閱讀:光隆精工車用齒輪箱殼體製造案例