金屬材料的誕生:從冶煉工藝到多樣化應用

金屬材料的誕生源自深埋地下的鐵礦石。經採集運輸至鋼廠後,鐵礦石踏上冶煉之旅。在高爐這座金屬搖籃中,焦炭扮演雙重角色:既提供高溫熱能,又作為還原劑與鐵礦石中的氧化物反應。石灰石等助熔劑則協助調整爐渣黏度,有效分離雜質。這套化學反應最終在高爐底部形成液態生鐵,其碳含量高達3-5%,質地堅硬但較為脆性。

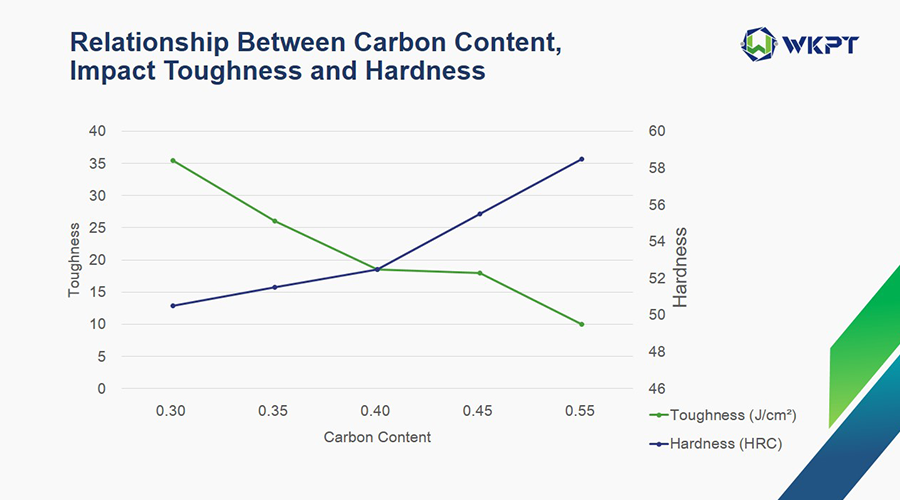

接著,生鐵轉送至轉爐,在氧氣的精煉下進行脫碳和除雜,碳含量得以精準控制。這一階段彰顯了碳元素的核心價值—不僅在高爐還原過程中扮演關鍵角色,更決定了最終材料的基本特性。碳含量介於0.02-2%間的鐵碳合金被定義為鋼材,其性能隨碳含量變化而呈現多樣特性:低碳鋼展現柔韌性,中碳鋼兼具韌性與強度,高碳鋼則以硬度著稱。

經過二次精煉後,液態鋼水在連鑄機中凝固成鋼胚,為後續精加工奠定基礎。這一系列冶煉工藝將天然礦石轉化為多元的金屬材料,成為現代工業文明的支柱。

碳含量如一把量尺,決定著鐵基材料的身份與特性。根據碳的比例,鐵碳合金分類如下:

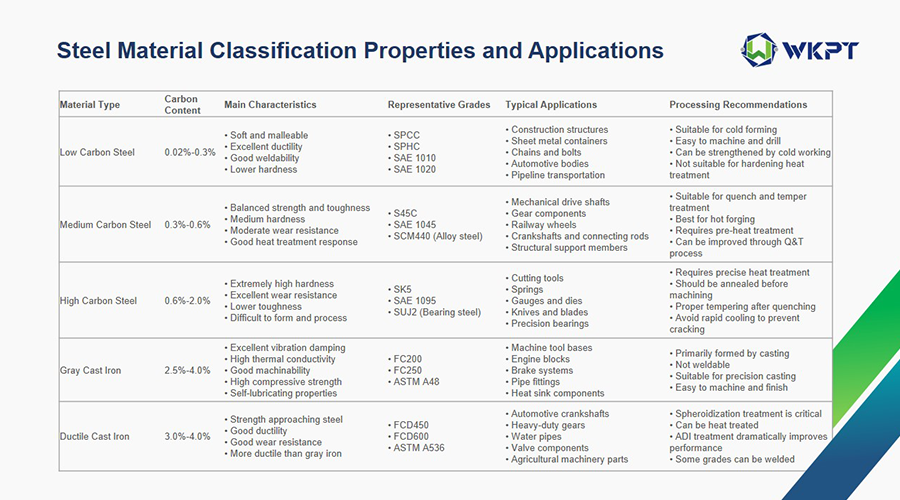

低碳鋼(0.02%-0.3%):柔軟易加工,廣泛用於鏈條、螺栓等日常物品。

中碳鋼(0.3%-0.6%):在強度和韌性之間達到平衡,適用於齒輪和軌道等承重部件。

高碳鋼(0.6%-2%):以極高的硬度為特徵,主要用於工業模具。

鑄鐵(超過2%,通常為3%-5%):具有獨特的鑄造特性。

隨著冶金技術的進步,碳含量控制已達到極高的精確度。在現代鋼鐵生產中,高碳生鐵經過轉爐處理,通過精確的氧氣吹煉實現脫碳。從工業革命時期的貝塞麥轉爐到今天的純氧轉爐,冶煉技術不斷創新,使鋼材能夠滿足各種工程應用的嚴格要求。

生鐵作為鋼鐵工業的基礎,其歷史可追溯至古代冶煉技術。在現代工業體系中,生鐵主要扮演中間產品的角色——其獨特的高碳特性(3%~5%)使其成為鋼材生產的必要起點,正如「恨鐵不成鋼」所暗示的轉化可能性。生鐵在當代工業生產中的地位無可替代,全球超過70%的粗鋼產量依賴生鐵作為原料。除了作為鋼材的前身外,部分高品質生鐵也直接用於特種鑄件生產,利用其流動性好、收縮率低等特點。生鐵品質的穩定性影響下游鋼材品質,因此現代高爐生產特別注重成分控制,通過調整爐料配比和冶煉參數,確保生產出符合嚴格標準的優質生鐵,為精煉優質鋼材奠定基礎。

鑄鐵家族以其多樣性在材料世界獨樹一幟,灰口鑄鐵和球墨鑄鐵是其中最具代表性的兩類。灰口鑄鐵因碳元素以片狀石墨形態存在,獲得吸震能力、良好導熱性和良好的切削特性。這使其成為精密工具機底座的理想選擇,其穩定性確保高精度加工的品質表現。球墨鑄鐵的開發被視為鑄鐵技術的突破。通過球化處理,尖銳的片狀石墨轉變為圓潤球狀,大幅減少了材料內部的應力集中,並提升強度和韌性。這些優勢使球墨鑄鐵廣泛應用於輸水管材、汽車零組件、齒輪和軸桿等關鍵部件。特別是經沃斯回火處理的ADI球墨鑄鐵,其肥粒鐵與沃斯田鐵的複合組織,展現出優異的疲勞強度和耐磨性,成為高應力部件的首選材料。

鋼鐵家族的多樣性源於不同碳含量帶來的獨特性,為各類工業應用提供了針對性解決方案:

低碳鋼在實際應用中表現出色的可塑性,使其成為薄板沖壓、螺絲螺帽及建築結構的主要材料。以SPCC(JIS標準)為代表的低碳鋼,在汽車車身、家電外殼製造中尤為常見。 中碳鋼在工程機械中扮演著關鍵角色,如S45C被廣泛用於製造需要同時承受衝擊和磨損的齒輪、軸類部件。實務中,這類鋼材通常需經過調質處理(淬火+回火)以達到理想的機械性能平衡。

高碳鋼在工具製造領域具有不可替代的地位。例如,SK5(日本標準)常用於製作切削工具和刃具,經適當熱處理後可展現HRC60以上的高硬度和出色的耐磨性,但在使用設計時需注意其相對較低的衝擊韌性。

金屬材料的選擇是產品設計的根本,主要受三個關鍵因素影響。

材料特性決定產品功能與性能—高碳鋼的強度與硬度使其適用於工業模具;延性鑄鐵的耐壓性使其成為水管的理想材料;冷軋鋼品因其薄而精確的特性,廣泛應用於汽車車體與家電;而具特定石墨結構的鑄鐵則為工具機提供所需的尺寸穩定性。

材料加工性影響製造方式與設計可行性—形狀複雜的零件往往選用鑄造性良好的材料;高硫含量鋼材的優異切削性使其適合精密加工;機械用低碳鋼則因易於鍛造、切削與焊接而備受青睞。材料處理技術拓展設計可能性—沃斯回火和淬火回火能改變球墨鑄鐵的微觀結構,優化其機械性質;鋼板表面的磷酸鹽處理增強耐腐蝕性;而延性鑄鐵管的特殊內外塗層則顯著延長其使用壽命。開發產品時需考慮材料特性因素的相互作用,方能製造出兼具功能、耐用與經濟性的優質產品。

作為您的金屬零組件製造夥伴,光隆精密工業深知選擇合適材料與精密加工對產品性能的關鍵影響。我們擁有從材料成形、機械加工到表面處理的綜合製造能力,能為各類工業應用提供客製化、高精度的金屬零件解決方案。無論您是來自能源產業、農業設備產業,還是通用機械產業,我們都能滿足您的特定產品需求。憑藉豐富的行業經驗與專業設備,我們已與多家知名企業建立長期合作關係,產品品質獲高度肯定。讓我們一同打造符合國際標準的高品質金屬製品,提升您產品的市場競爭力。