光隆精密工業啟動車用機械組件製程智慧升級

全球潮流顯示,環保已成為普世價值,各國普遍認同節能減碳的重要性。為應對全球綠色供應鏈的需求,國際間已逐漸建立碳排放權的監管標準。光隆精密工業出於對國際供應鏈的適應性,在2023年啟動了「車用機械組件製程智慧升級」計畫,提升金屬精密加工機的聯網技術應用。計畫透過製程最佳化,協助零件製程分析,同時透過碳排放模型預測加工中可能產生的碳排放量。

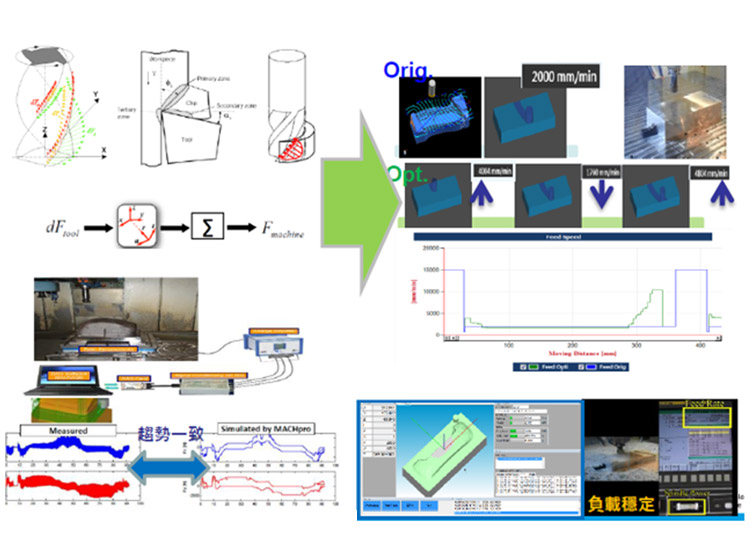

光隆精密工業依據切削力學受力模擬,估算刀具路徑上每一點的切屑厚度、切削力、主軸負載以及刀具負載,並根據模擬結果與使用者設定的條件限制,調整進給率(Feedrate)達到保護主軸、刀具及工件的效果。

光隆精密工業以金屬切削動力學並在特定條件下,透過設定最大切屑厚度、側向切削力、軸向切削力、主軸扭矩、空切優化等切削參數,根據條件限制調整最佳切削進給效率。進一步透過切削力學分析模組進行優化,對加工程式進行診斷,修改加工進給率,最終生成經過優化的加工程式,可以有效地提高加工效率、降低碳排放量,並保護主軸、刀具及工件。

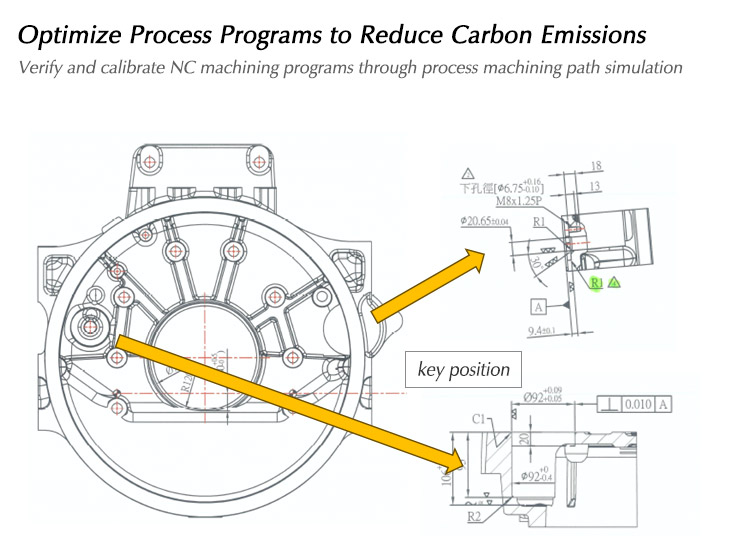

光隆精密工業的製程最佳化,以切削力學分析為基礎,分析包含銑床製程優化所使用的工序、工件以及機台,並計算材料移除所造成的刀具受力情形。依據加工路徑、工件和機台等條件,設定最佳進給率,提高切削效率、降低無用功率消耗,進而節省加工時間、降低碳排放量,具體步驟包含:

- 進行加工路徑製程模擬,估算切屑厚度、切削力等數據。

- 檢驗校準NC加工程式,確保加工精度。

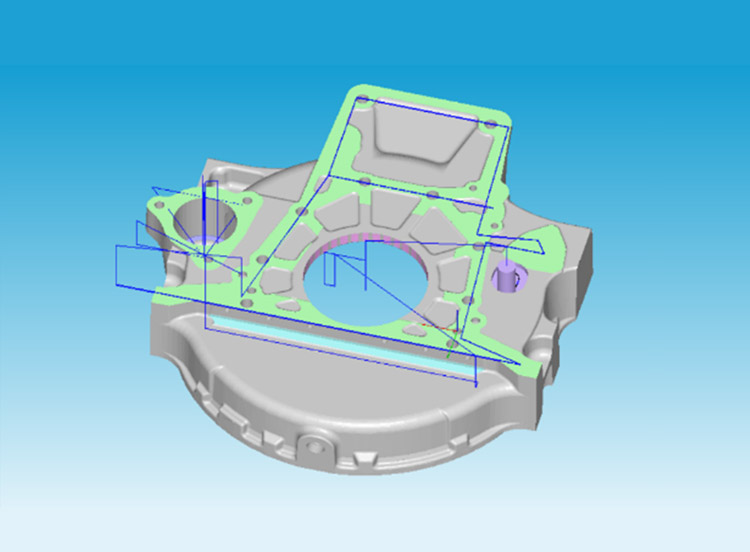

- 透過3D模擬軟體檢驗材料移除後的成品形狀。

- 依據切削力學受力模擬結果,設定切削參數。

- 透過切削力學分析模組進行優化,修改加工進給率。

- 生成經過優化的加工程式。

光隆精密工業導入車用機械組件製程切削力學受力模擬中,估算刀具路徑上每一點的切屑厚度、切削力、主軸負載以及刀具負載。於部分負載過低的NC程式,透過進給率調整,提高其負載,達到優化及提高製程效率之效果。提升切屑負載同時限制側向負載為目標,依據受力情形,調整切削進給率,提升切削效率。

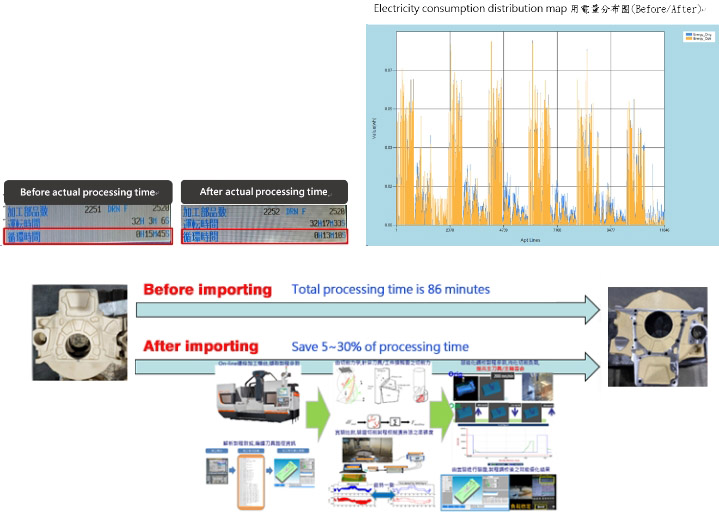

經過實際測試,光隆精密工業的製程最佳化技術節省了5~30%的加工時間,降低了約0.8~4.7度的電力消耗,更減少了約6.78%的碳排放量,同時提高了生產效率達到19.52%。光隆精密工業的努力不僅符合國際供應鏈的要求,更展現了對環境永續發展的承諾。