自動車、電気自動車、動力機械部品のCNC研削

-

工業製品の精度品質は向上し続けており、関連部品の製造精度要件も高く、精度レベルはマイクロメートル (㎛) の需要に達しています。しかし、通常の旋盤やフライス盤の加工精度ではミクロンレベルの精度には達しないため、必要な精度に到達するにはミクロン単位で徐々に削っていく研削法が必要です。

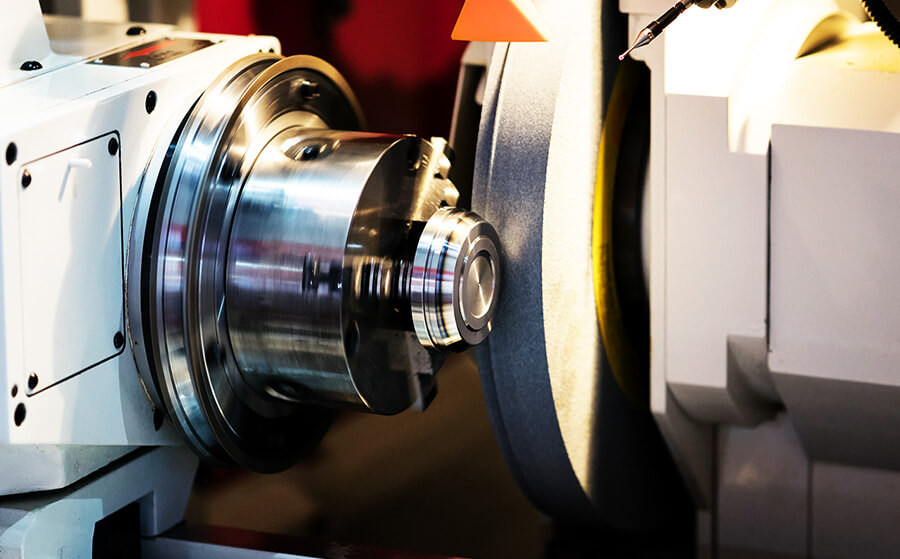

自動車の金属部品を CNC 外部研削盤で研削しています

自動車の金属部品を CNC 外部研削盤で研削しています -

研削の種類

研削は精密機械加工やものづくりにおいて非常に重要なプロセスであり、研削の種類は平面研削、内径研削、外径研削に分けられ、平面ワークと円形ワークの特性に対応します。

一般的な研削は、アルミニウム、銅、鋳鉄、低炭素鋼、ステンレス鋼のワークピースで行うことができます。鋳鉄と低炭素鋼は円筒研削性が良好で、アルミニウムと銅は円筒研削性が比較的によくないです。ステンレス鋼はその硬度と靭性により、特殊な砥石でしか研削できません。各種類の被削材と比較すると、研削工程で使用される砥石の種類、特性、細かさにも異なる選択肢があります。研磨プロセスの摩耗、精度、モニタリング研削工程は精度と監視を重視し、技術と経験に大きく依存します。研削砥石は摩耗しやすく、それに応じてワークの歩留まりが低下するため、研削プロセス中に精度と進捗をタイムリーに監視する必要があります。砥石の切削力は大きく変化するため、砥石の継続的な摩耗により研削精度が影響を受けないように、常に砥石を修理・修正する必要があります。

研削は金属表面の平滑性と平坦性を高めることができ、ワークピースの面粗さがより細かく滑らかになると、摩擦と摩耗が減少し、ワークピースの寿命が延び、省エネの概念があります。そのため、平面研削、内径研削、外径研削のいずれにおいても、研削精度だけでなく、より細かい面粗さが求められます。

-

研削と表面粗さ制御

精密加工における表面粗さの達成は、主に切削液の過熱速度と、クランプ方法や研削盤自体の剛性、そしてワーククランプの安定性に関わる。周囲温度も研削精度に影響を与える要因の1つであり、温度が高すぎると金属が温度によって変形しやすくなり、加工中に継続的にトリミングと補正を行う必要があります。 また、研削工程前後の温度変化も製品の精度に影響を与えます何十年にもわたる金属加工の経験に基づいて、WKPT は部品材料の特性をお客様と一緒に研究し、サプライ チェーンと協力して高精度研削の品質を管理してきました。

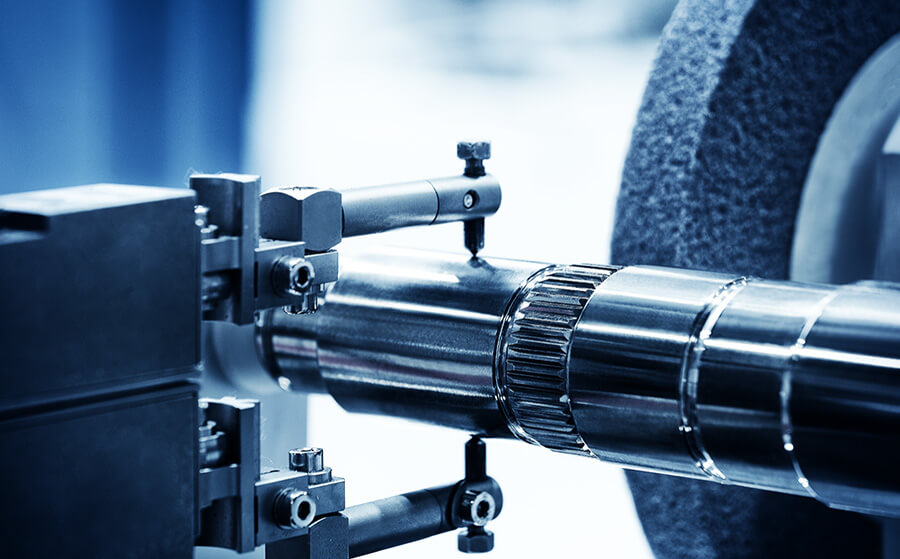

オンラインデジタル外径マイクロメータカード品質管理

オンラインデジタル外径マイクロメータカード品質管理