品質管理

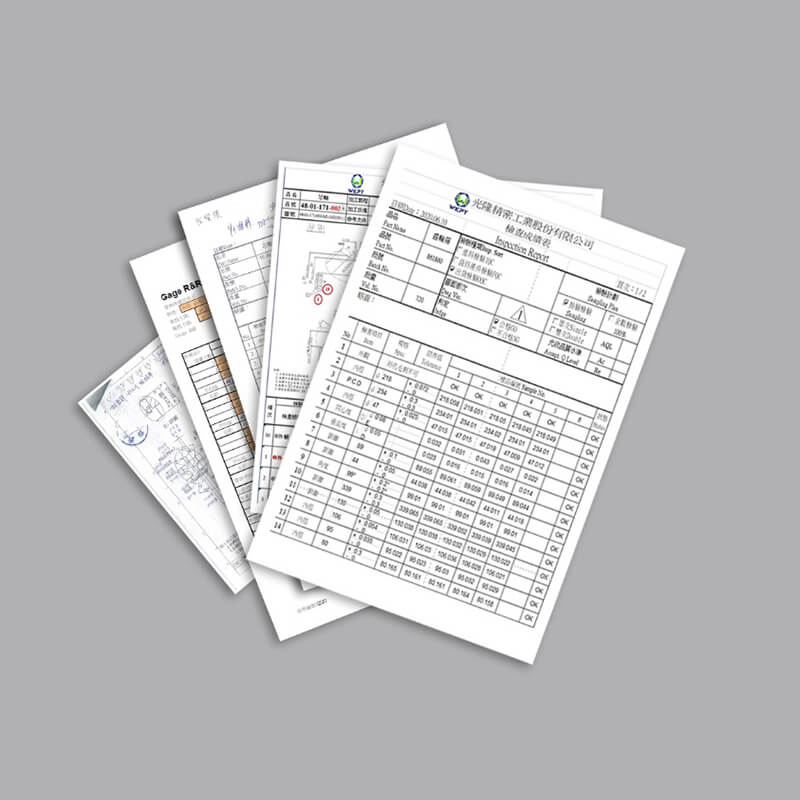

WKPTは、顧客の品質要件を満たすために、開発設計段階の検証から、量産段階の品質管理、出荷前の確認まで、品質管理に関する厳格な規制を設けている。

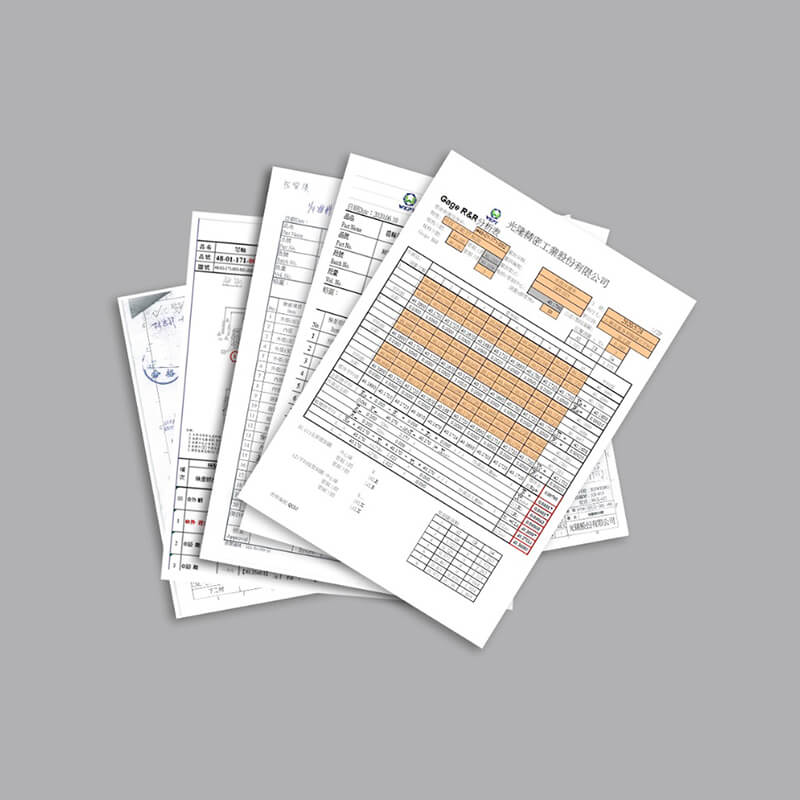

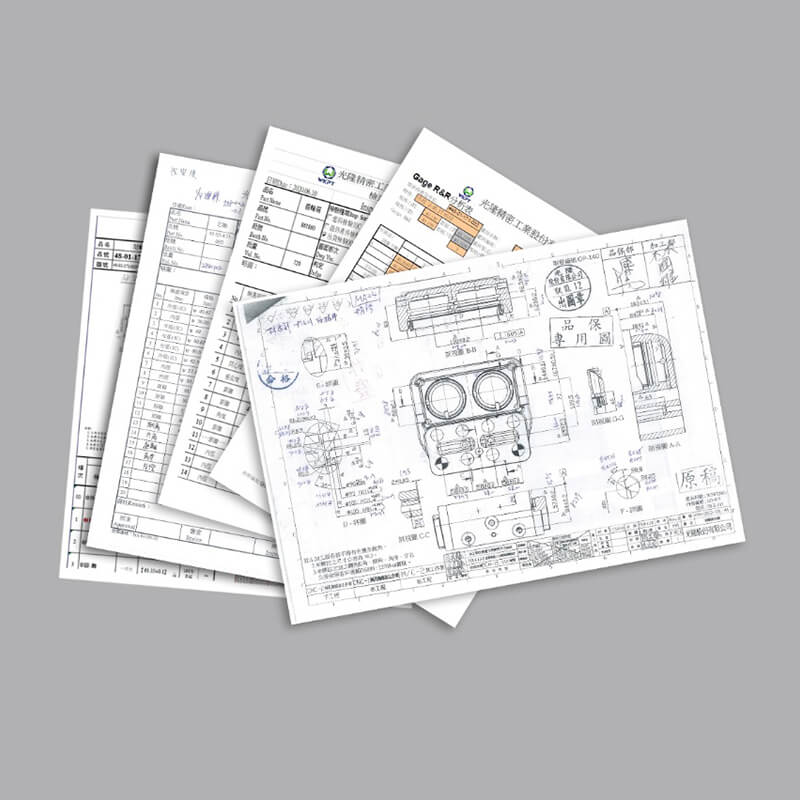

設計品質検証 (DQA)

開発設計段階で、サンプルの検証と改善において研究開発部門を支援します。主な寸法、適切な測定機器と機器の選択、測定システム分析 (MSA) の実行により、測定機器の適合性を確認します。サンプル測定データは、初期工程能力を分析し、量産前の人、機械、材料、方法、環境の改善として開発部門にフィードバックされ、量産時のばらつきを低減し、品質安定性を向上させます。

受入品質管理 (IQC)

原材料と外部委託製品を検査して、不良品が後工程に送られるのを防ぎます。

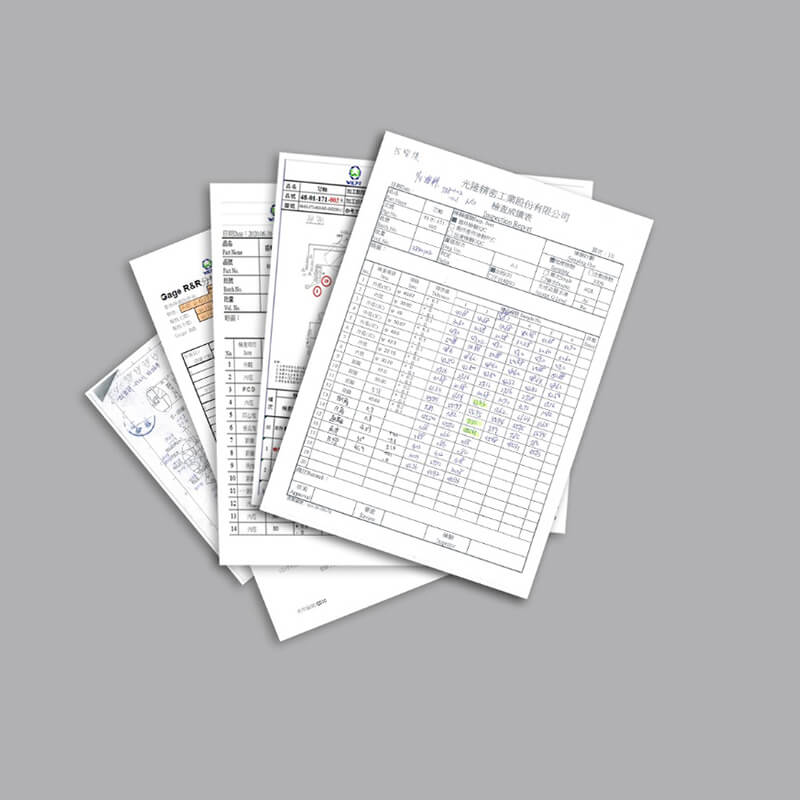

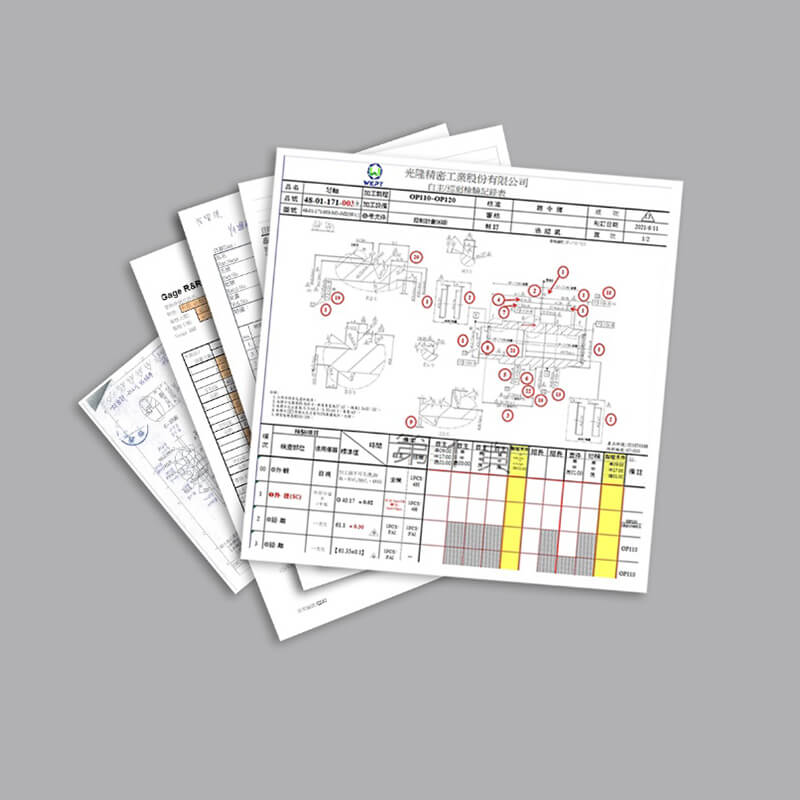

工程内品質管理 (IPQC)

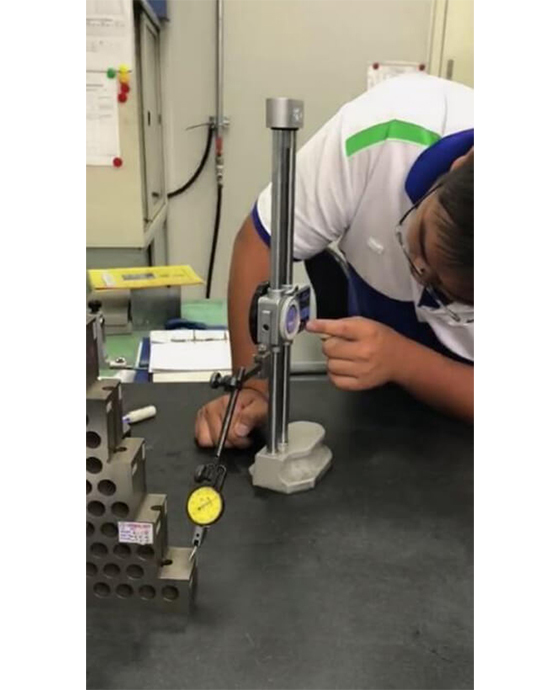

工程能力 (Cpk) を分析し、初回製品検査、最終製品検査、工具交換検査、機械加工プロセスと塗装プロセスの検査を行い、プロセス中の生産品質を保証します。

最終品質管理 (FQC)

サイズ、外観、機能、清浄度、そして顧客の要件を検証して、最終製品の品質が顧客の要求を満たさせ、製品の欠陥ゼロを達成することを保証します。

出荷品質管理 (OQC)

出荷前にドキュメント、パッケージ、その他の項目をチェックして、お客様の要件を満たすとともに、保証証明書 (COA) を提供します。各段階でデータを収集して分析し、継続的な改善の基礎として関連部門にフィードバックします。

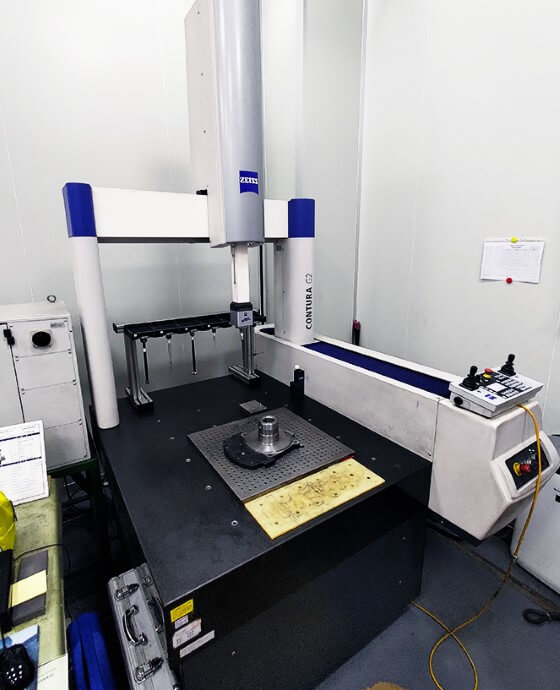

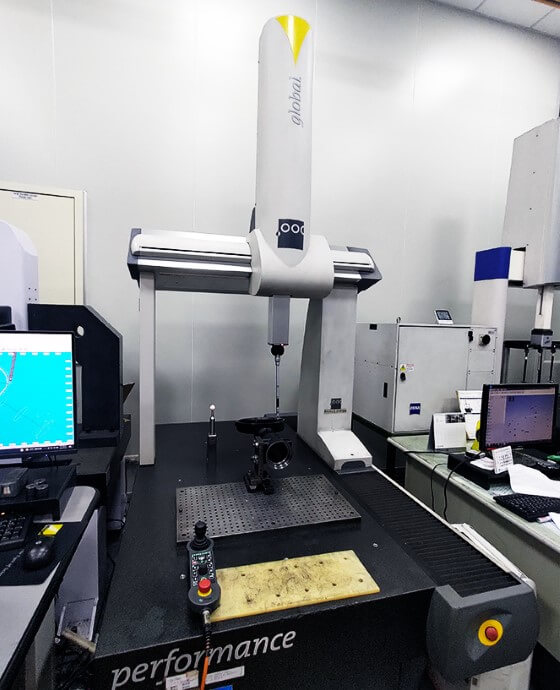

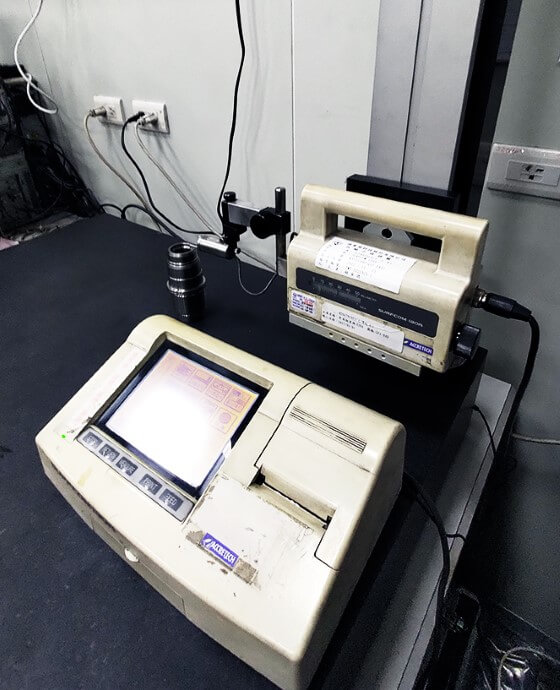

現在、三次元測定器、画像測定器、粗さ測定器、プロファイラーなどの検査機器・検査ツールを取り揃え、管理計画の実施を支援しています。検査プロセスには、初期サンプル検査、受入検査、工程内検査、最終検査、出荷検査、全品検査が含まれます。検査機器を通じて、製品の寸法と幾何学的測定を行い、製品の品質が顧客の要求を満たしていることを確認し、「品質第一、顧客満足」の品質方針を実施します。