量産効率と精度向上:CNC治具の設計・製造

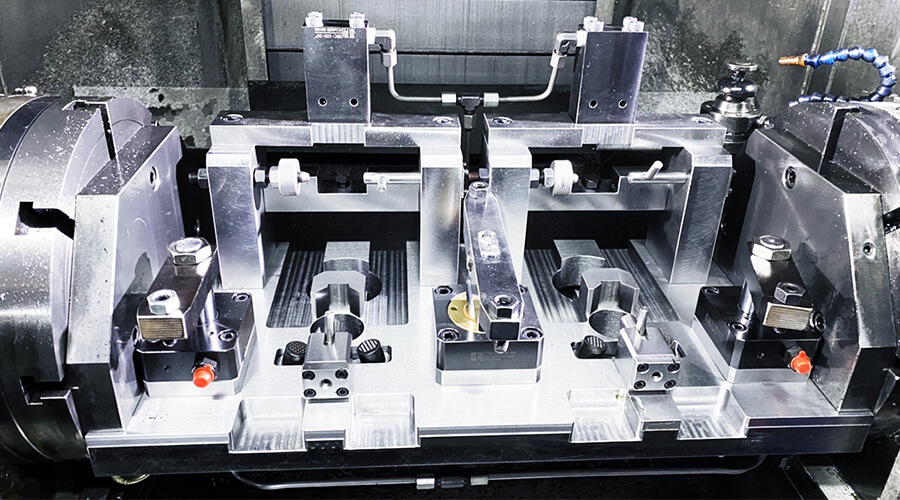

加工する時、金属ワークピースを工具で切削すると、工具や機械の慣性力がワークピース自体に作用します。加工中にワークピースが動かないようにするには、より大きなクランプ力を加えてワークピースをマシン上で安定させ、切削力を吸収して切削を完了する必要があります。ワークピースを固定・クランプする装置を治具と呼びます。治具は、ワークピースの固定具に対して、ワークピースをガイドするツールです。特に平面でない面を切削する場合、治具はツールを正確に位置決めし、切削を安定させることができます。ただし、CNC機械の加工治具は、ツールのガイド機能を省略できて、位置決め機能とクランプ機能のみ利用可能です。

- 加工方法:旋削、フライス加工、穴あけ、研削など。

- 固定具と製造方法:ユニバーサル、モジュラー、特殊な固定具。

- クランプ力:手動と自動。

新しい開発プロジェクトが開始されると、WKPTはお客様の図面仕様、精度、生産能力要件と特別な品質要件を慎重に検討し、治具と固定具のAPQPを行います。安定したクランプによる高い生産効率を実現するため、必要であれば、クランプポイントの追加やワークピース補強などのDCR(図面変更依頼)をお客様に積極的に提案します。最終的な目標は、顧客にとって合理的な固定具の見積もりに基づいて、製造に最適な治具と固定具を設計することです。

CATIAやSOLIDWORKSなどの3Dソフトで治具のモデルを構築し、実際のワークピースのクランプや位置決めをシミュレーションします。3D 設計とモデル確認により、不合理な設計と問題が時間内に発見され、サンプルの納期が効果的に短縮されます。さらに、開発段階では最初のサンプルを成功させ、量産段階ではお客様のニーズにあった製品を安定して生産できるようにします。

治具の組み立てが完了したら、当社の研究開発部門とQA部門はお客様と品質検証を行い、精度や機能を検査し、合格した治具に適合証明書を発行します。認定証を取得した治具のみを使用して、金型のキャリブレーションやサンプル処理を行うことができます。また、サンプル加工後は同時に試験結果を記録し、必要な金型修正・改善を即刻に行います。

お客様の治具はWKPT保管カウンターで専用番号が与えられ、毎年の在庫確認により、責任を持って保管しております。治具が使用ごとにオフラインになった後、専任の技術者が各機能をチェックします。問題が見つかった場合は、すぐに修理し、治具の正常な機能を確保するために、クリーニング、メンテナンスとシーリング作業を実行します。