スマートファクトリー與DX推進 (製造の見える化)

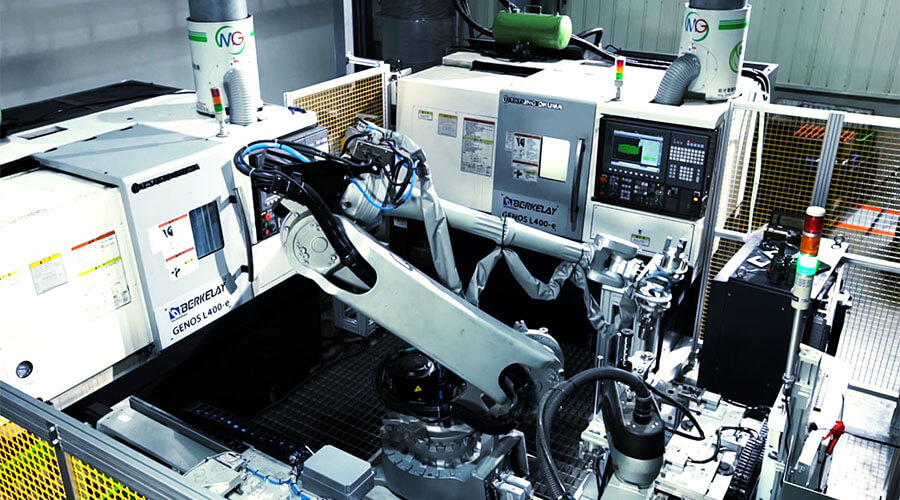

WKPT初期には伝統的なメーカーでした。産業技術の進歩に伴い、私たちは伝統的な産業でデジタル革命を開始しました。 早い段階で、ERP(エンタープライズリソースプランニング)やSFT(ショップフロアトラッキング)システムなどの完全なシステムを構築しました。デジタル革命の中間段階では、20台のCNCマシン、作業プラットフォームとロボットアームのPLC(プログラマブルロジックコントローラー)からマシンデータを収集し、現場で産業用IoTを開発し始めました。

-

20台のCNCマシンから始めて、マシンから体系的にデータを収集し、サイトで産業用IoTを開発します

20台のCNCマシンから始めて、マシンから体系的にデータを収集し、サイトで産業用IoTを開発します

PLCとロボットアームの

IoT

PLCとロボットアームの

IoT

-

デジタル最適化とデータ分析

機械の自動化後、ビッグデータ分析、サプライチェーンの垂直統合と水平統合、エンタープライズクラウド、インターネットの安全性など、一連のデジタル最適化作業に投資してきました。テクノロジーとビジネスモデルを組み合わせ、運用、生産、顧客体験のアップグレードを維持することで、WKPTはスマートな生産とデータ分析のスキルを備えた最新の金属加工メーカーになります。

テクノロジーとビジネスモデルを組み合わせて、運用、生産、顧客体験のアップグレードを続けます

テクノロジーとビジネスモデルを組み合わせて、運用、生産、顧客体験のアップグレードを続けます

-

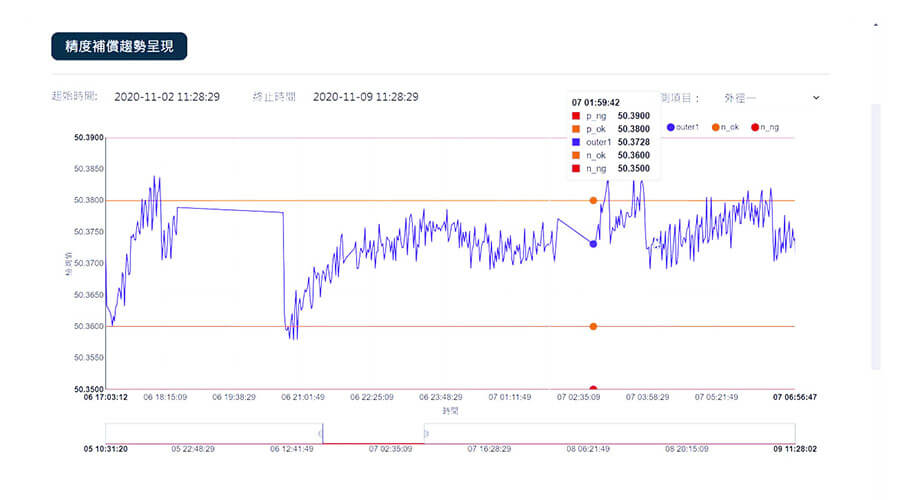

自動車部品のスマート生産管理システム

後期には、製造生産管理、デバイス接続と情報の視覚化、自動精度補正、IoTセキュリティなどの「自動車部品のスマート生産管理システム」を導入しました。機械設備から生成されたデータは、PLM(生産ライフサイクル管理)、APS(高度な計画とスケジューリング)、MRP(資材所要量計画)、MES(製造実行システム)、および電力管理に組み込まれます。また、この情報をBI (Business Intelligence) ダッシュボードーに統合して、生産管理の意思決定が支援されます。

自動補正機能は、自動測定結果に基づいて機械にフィードバックを提供します

自動補正機能は、自動測定結果に基づいて機械にフィードバックを提供します

-

生産ラインの稼働率を効果的に向上

スマートマニュファクチャリングに投資した後、少数の多様な生産モードに対応して、機械の使用率は元の55%から78%に増加し、ハイエンド製品の歩留まりも94%から98%に増加しました。生産ラインの利用率を効果的に向上させます。また、IoTを通じて設備接続を安定させ、生産効率を向上させ、管理を簡素化してWKPTのスマートマニュファクチャリングレベルを向上させます。

スマートマニュファクチャリングに投資した後、製品の歩留まりは98%に増加しました

スマートマニュファクチャリングに投資した後、製品の歩留まりは98%に増加しました

-

AI視覚認識研磨システム

WKPT は、最近経済部が実施した「金属製品のデジタルトランスフォーメーション及びサプライチェーンのアップグレード計画」のプロジェクト成果を展示し、人工知能、ビッグデータ、クラウドプラットフォームなどのデジタル技術を活用することにより、製品の付加価値向上やビジネスモデルの転換を推進している。

WKPT は、人工知能ビジョン認識技術を基盤とし、ロボットアームを組み合わせてスマート自動化研磨システムを開発し、洋上風力発電ブレーキの面研磨に適用し、研磨カバー率は 95%以上に達する。これにより、従来の製造業から緑のエネルギー産業への製品アプリケーションを実現し、金属加工業の付加価値を向上させる。さらに、データの共有と協業が組織の運営に与える重要性を理解た上で、WKPT はクラウドプラットフォームを導入し、PLM 管理と情報ストリーミング技術により、プロジェクト関連の各部署がコミュニケーション品質と作業効率にも向上になる。人工知能とクラウドオペレーションを活用することで、WKPTは製品の付加価値向上とビジネスモデルの変革を推進し、金属精密加工の競争力をグローバルに高めている。

インテリジェントマニュファクチャリングがAI視覚認識研削システムを導入