微小開口の測定方法—画像測定器を例にとる

精密機械加工業界では、図面から製品プロジェクトの実現可能性を顧客と話し合います。図面にはワークのすべての情報と、その寸法、公差、加工方法などの顧客の製品の詳細情報が含まれており、これは、このプロジェクトを引き受けるかどうかを判断するための鍵でもあります。業界では「図面通りの施工」が一般的ですが、実際に図面通りの施工が行われているかどうかは、測定で確認する必要があります。測定により、ワークが幾何公差、面公差、位置公差の範囲内にあるかどうか、また顧客が求める製品品質を満たしているかどうかを知ることができます

開口部の測定に関しては、ノギス、ボアゲージ、プラグゲージなどの一般的なツールで、大きな開口部を測定するのに十分です。 高精度が要求される光学式精密測定を扱う場合、幾何公差の様々な仕様を測定するために三次元測定器がよく使用されます。しかし、ワーク上の直径1mm以下の微小開口部 を測定する場合、三次元測定器はCMMプローブ自体の限界に直面し、小さな穴を測定することは困難です。 現時点では、非接触光学測定がより適用可能な測定方法になります。

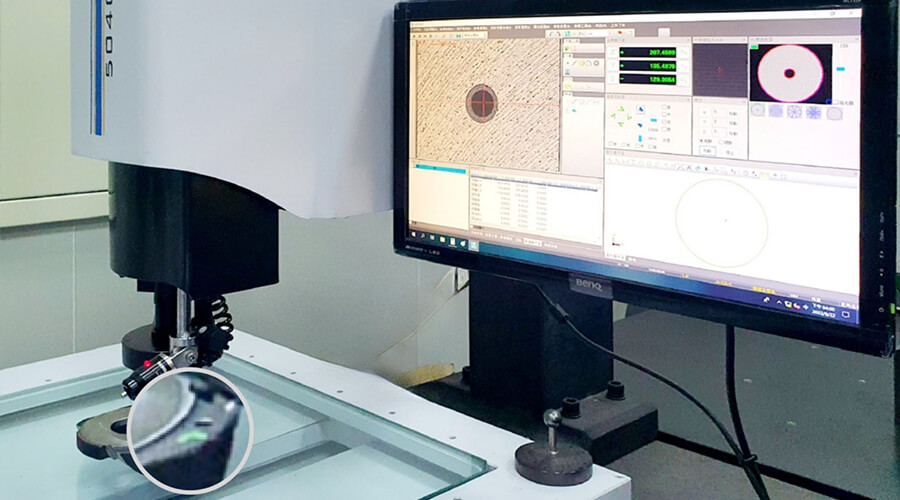

微小開口部の精密測定には、画像測定器の光学レンズを通して、測定対象物を拡大して、正確な幾何公差のデータを取得します。そのプログラム可能な機能により、プログラミング後に多数の測定を同期し、ワークピースのマイクロスケールの測定結果をすばやく取得できます。

微小開口部の基本的な測定では、ピンゲージを介して穴の直径を知ることができます。このような GO/NO GO 測定ツールの特徴は、アパーチャの GO または NO GO を即座にフィードバックできることです。それ以外は、データの精度が低いと人による測定誤差の可能性があるため、この種類の測定は、正確な寸法を知らなくても並べ替えに適用されます。

上記のマイクロアパーチャ測定の例から、3 次元にはプローブの限界があり、マイクロスケール測定では画像測定システムがより優れた正確な精度の測定方法であることがわかります。精密寸法以外の迅速な検査において、ニードルゲージは有効な役割を果たします。寸法や条件が異なる製品ワークに対して、検査に最適な測定方法を見つけ出し、精密に管理された品質で顧客により良い世界にする協力します。