伝統を超えて:現代機械製造におけるリバースエンジニアリングの応用

製品開発に言及する際、一般的には図面から始めることが考えられる。図面の要求に基づいて設計を行い、それに基づいて金型を作成し、検証を行い、最終的に製品を生産する。このような、無から有を生み出す製品開発プロセスは一般的な工程と呼ばれる。逆に、製品から逆に図面と設計を作り直す場合、このプロセスはリバースエンジニアリングと呼ばれる。製品開発の要件に応じて、一般的な工程とリバースエンジニアリングはそれぞれ適用される場合がある。。

リバースエンジニアリングは、可逆的で非破壊的な特性を持つため、図面のない製品開発の状況や、既存の設計図を持つ製品のテスト検証に適してる。リバースエンジニアリングは製品開発者が設計図を作成するのに役立ち、また製品が予定された設計内にあるかどうかを検証するのにも役立つ。リバースエンジニアリングの応用は、コンピュータエンジニアリング、機械工学、電子工学、ソフトウェアエンジニアリング、化学工学などの分野でよく見られる。

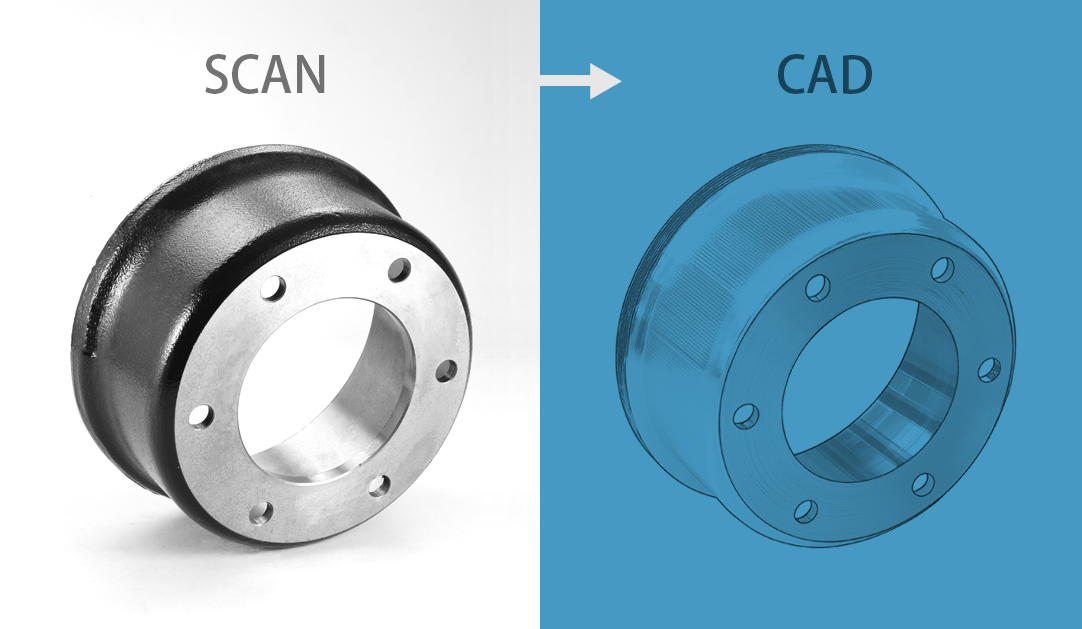

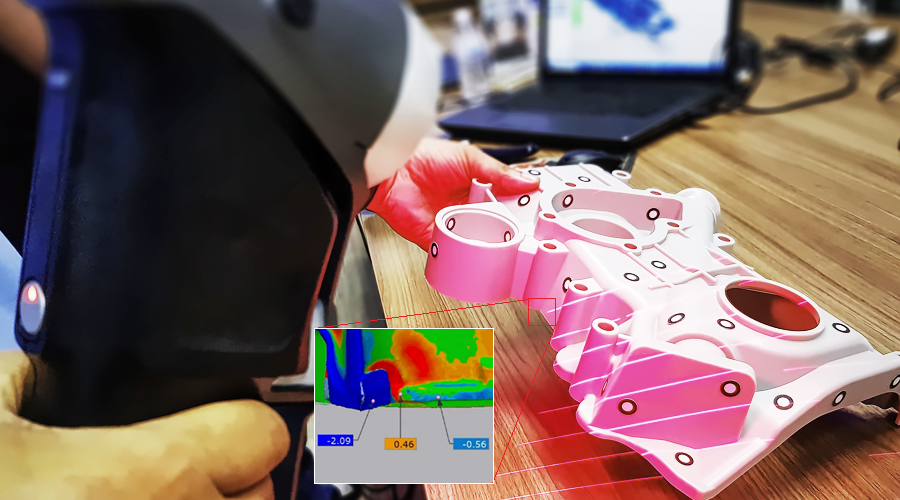

リバースエンジニアリングの流れは3つのステップに分かれる:情報抽出(Information Extraction)、モデリング(Modeling)、そしてレビュー(Review)。機構部品を逆に設計する場合、3Dスキャン装置が必要で、全体的な形状情報を取得し、STL(Stereo Lithography)形式のグリッドデータを得る必要がある。STLグリッドデータは直接使用できず、モデリングに使用できるSTPファイルに変換する必要がある。その後、モデルをテストし、そのモデルが元の部品の設計に合致することを確認し、後続の製品開発に使用できる。

光隆精密工業は、リバースエンジニアリングの多様な実務経験を持っており、現在は推進システム部品、動力システム部品、配管システム部品などの製品領域でリバースエンジニアリング技術を活用しており、設計図がない状況下で顧客の製品開発、製品検証、成型加工、表面処理などの完全な金属製品の製造工程を支援している。

前回の記事からわかるように、リバースエンジニアリングは情報の抽出から始まり、スキャンされたグリッド データを取得した後、モデルを構築する。 物体の表面形状は異なるため、検証された有効な表面モデルをどのように取得するかがリバース エンジニアリングの鍵となる。 ユーザーは、Pro/ENGINEER や SolidWorks などの 3D 描画ソフトウェアの操作に習熟している必要がある。 また、モデルの構築方法は利用者ごとに異なるため、利用者ごとに構築するモデルに差異がある場合には、双方で構築方法を協議し、お互いのやり方を理解し、合意形成する必要がある。

オリジナルの CAD 設計図面がない場合、リバース エンジニアリング技術を現物で適用することで、設計図面なしで製品開発の困難を克服し、製品の寸法を検証できる。少量多様な製品需要のある市場において、リバースエンジニアリングは製品開発サイクルの短縮に役立ち、企業がターゲット市場に製品を効率的に供給できるようになる。光隆精密工業は金属精密機械加工を専門とし、リバースエンジニアリングにおける完全な製品開発実績を持っている。 適切な金属加工サービスをお探しの場合は、当社の加工サービスを通じて詳細をご覧ください。