鋳造技術の開発動向と特徴

鋳造は、高温の液体金属を型のキャビティに注ぎ、凝固させた後、鋳物を取り出す製造プロセスである。データ調査によると、世界の鋳物生産量のトップ3は鋳鉄、ダクタイル鋳鉄、アルミニウムであり、全体の85%を占めている。このうち、鋳鉄とダクタイル鋳鉄を合わせると71%を占め、鋳鉄市場の需要が大きいことが分かる。

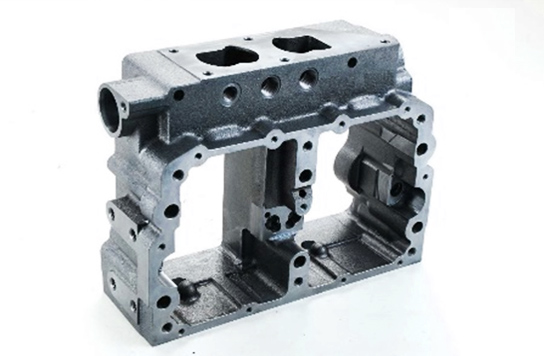

砂型鋳造技術は広く採用されており、また最初期に開発された鋳造法の一つである。今日でも鉄鋳物を製造するための主要な技術となっている。砂を鋳型材料として利用することで、比較的低コストで済む。鋳造のサイズ、数量、コストなどの要素を考慮すると、砂型鋳造は実行可能で経済的な鋳造ソリューションとして選択される。

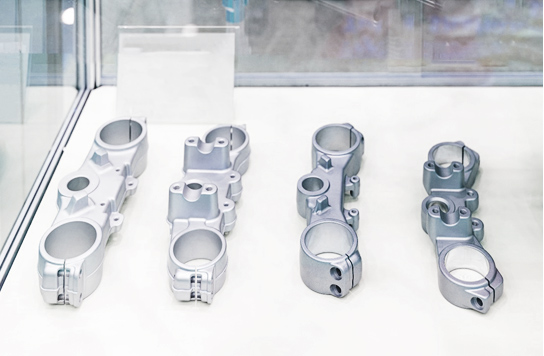

砂型鋳造法では、鋳物を取り出す際に一度使用した砂型を破壊してしまうため、再利用する必要がある。ただし、鋳造品の需要が高い場合は、永久的な金型を利用することがよりコスト効率が高くなる。 金属をモデルとした金型は再利用可能な利点があり、中小型部品の量産に適している。金型の一般的な鋳造法には、ダイカスト法と重力鋳造法がある。ダイカスト鋳造では、圧力を加えて溶融金属を金型に押し込んだが、重力鋳造では外部からの圧力を使用せず、金属自体の重さだけを頼りに金型を成形する。 金型は一回限りの使用と大量生産の課題に対処しているが、不十分な溶融金属の流れと気孔率に起因する鋳造欠陥は、その後の鋳造方法による解決が依然として必要である。

鋳造品質の向上に焦点を当て、流動不良によって引き起こされる欠陥に対処するための新しい鋳造方法が登場した。これらの方法には次のものが含まれる。

- 真空ダイカスト:この技術では、金型に空気抜き装置を取り付けて金型内の空気を排出し、閉じ込められた空気によって生じる気孔を減らす。

- 層流ダイカスト:この方法は、従来のダイカストの高速充填を低速に変更し、充填プロセス中に閉じ込められる空気の量を減らす。

- PFダイカスト(ポアフリー鋳造):多孔質ダイカストまたは酸素添加ダイカストとしても知られるこのアプローチでは、充填前に金型に酸素を注入して空気の混入を最小限に抑える。

- GFダイカスト(ガスフリー鋳造):真空ダイカストと同様に、金型の排気穴から余分な空気を排出する方法である。

- スクイズ鋳造:この技術は、ダイカストと鍛造の原理を組み合わせたもので、最初に低圧鋳造が実行され、続いて高圧を適用して、欠陥が少なく強度が高いダイカスト部品を製造する。

これらの前述の方法はフロー関連の問題に対処することを目的としており、それぞれにさまざまな改善が施されている。その結果、超高速ダイカスト、高真空ダイカスト、半固体鋳造などの高度な製造技術の開発につながった。これらのアプローチはそれぞれ、速度、空気抽出、および半固体鋳造の原理に基づいて構築されており、成形能力をさらに進化させている。特に、半固体鋳造は鋳造と鍛造の利点を兼ね備えており、異なるプロセスに基づいてチクソ鋳造とレオ鋳造に分類される。

鋳造技術の誕生以来、既存の技術基盤を強化するだけでなく、材料やギガキャスティング技術などのより革新的な領域にも取り組み、鋳造技術を新たな高みへと押し上げてきた。現在の技術開発には次のようなものがある。 微細化技術: 引け巣や気孔などの一般的な鋳造欠陥は、前述の鋳造技術だけでなく、鋳造結晶粒の微細化に焦点を当てることによっても対処できる。微細鋳造技術には、鋳造パラメータの制御、機械的外力の適用、または鋳造粒子を微細化するための結晶粒微細化剤の組み込みが含まれ、それによって機械的特性が向上する。

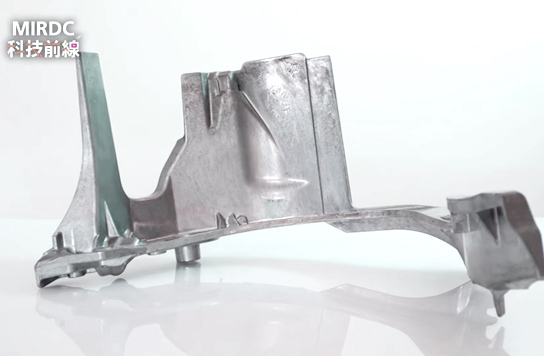

ギガキャスティング: テスラが開発した一体型ダイカストは、他の自動車メーカーのこの技術への投資を促した。自動車産業における一体成形の採用は、生産効率を高めるだけでなく、生産プロセスとコンポーネントを合理化する。

非熱処理の高強度/高延性材料: ADC12 などのほとんどのダイカストアルミ合金は加工が容易であることで知られていますが、その合金組成により、高品質の金型であっても厳しい靭性要件を満たすことが困難になる。この制限を克服するために、Al-Mg-Si ダイカスト合金のような高強度かつ高延性の材料が開発されてきた。これらの材料は、熱処理を必要とせずに優れた機械的特性を示す。

結論として、鋳造技術の誕生以来、コスト効率の向上や品質の向上から持続可能な発展や廃棄物の削減まで、さまざまな側面で進歩が見られた。技術は、生産コストの削減と鋳物の品質の向上に向けて進化してきた。 WKPTは、成熟した社内の砂型鋳造技術を活用し、DISA自動モデリングとMAGMAソフトウェア支援解析によって補完されている。さらに、WKPTは高強度ADI材料を開発し、輸送車両、建設機械、農業機械、その他の分野での鋳鉄部品の適用を促進した。非鉄金属の鋳造用途において、WKPTは多様なサプライチェーンリソースを通じてアルミ合金の重力鋳造、ダイカスト、インベストメント鋳造、およびその他の機械部品を提供している。WKPTは、航空、医療機器、高精度機器の用途で成功を収めている。金属成形だけでなく、機械加工、表面処理プロセスに加えて、この包括的なアプローチは、さまざまな業界にわたる機械部品に対するWKPTのOEM製造ソリューションを表している。