車用トランスミッションハウジングの製造ソリューション

自動車の電動化と内燃機関の継続的改良という世界的な潮流の中で、トランスミッションハウジング製造技術は前例のない課題と機会に直面している。動力伝達システムの重要なコンポーネントとして、トランスミッションハウジングは優れた密封性と構造強度を確保するだけでなく、軽量設計と高性能に対する市場の要求も満たす必要がある。光隆精密工業は、材料選択からプロセス最適化、品質検証に至るまで、総合的なトランスミッションハウジング製造ソリューションを提供し、専門的な製造技術と品質管理能力を通じて、顧客が厳しい自動車市場で競争力を維持できるよう支援している。

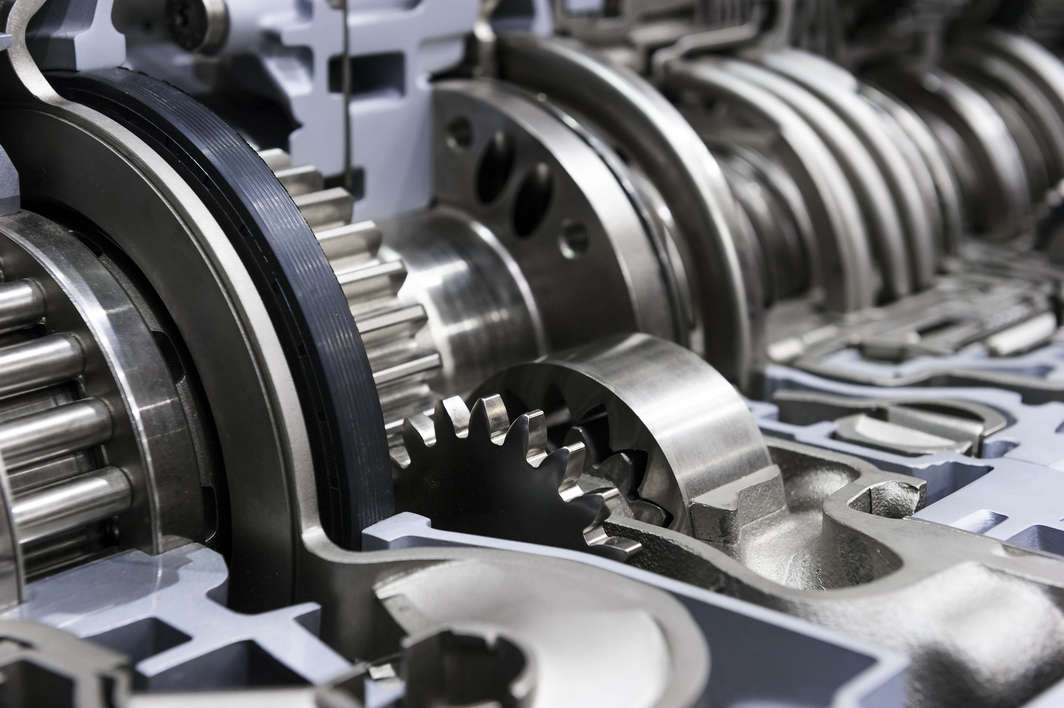

トランスミッションハウジングは、トランスミッションシステムを保護し支える重要な構造部品である。その主な機能には、トランスミッション液の保持、内部部品の外部汚染物質からの保護、そして運転中のストレスを管理しながらギア、シャフト、ベアリングの正確なアライメントを維持することが含まれる。

従来の自動車のトランスミッションハウジングは、高いトルク変動、機械的摩擦熱、複雑なオイル循環システムに対応するように設計されている。フライホイールハウジングとクラッチアセンブリと統合し、様々な外部コンポーネントの取付点を提供する必要がある。

対照的に、電気自動車(EV)のトランスミッション設計は、ギア比が少ないため比較的単純である。重量軽減、電気モーターとの統合、異なる熱管理要件に焦点を当てている。また、電気モーターの高速運転に対応するため、シール要件も異なる。

トランスミッションハウジング材料の進化

自動車産業の初期段階では、トランスミッションハウジングは主に鋳鉄から製造され、良好な強度と耐久性を提供したが、車両全体の軽量設計を妨げる相当な重量が加わった。自動車の軽量化傾向が進むにつれ、アルミニウム合金が現代のトランスミッションハウジングの主流の選択肢となった。

アルミニウム合金はトランスミッションハウジング用途に多くの利点を提供する:まず軽量性では、従来の鋳鉄と比較して重量を40-50%削減し、燃費を大幅に向上させる;次に優れた放熱性では、アルミニウム合金は鋳鉄の約3倍の熱伝導率を持ち、トランスミッションの最適な動作温度の維持を助ける;第三に良好な加工性により、より複雑な構造設計を可能にする。

現代のトランスミッションハウジングで使用される一般的なアルミニウム合金には以下がある:ADC12は優れた流動性と充填能力を特徴とし、複雑な薄肉ダイカスト部品に適しており、最も広く使用されている材料の一つである。A380は良好な強度と耐摩耗性を持ちながら、優れた加工性を提供する。AlSi10Mgは優れた溶接性と耐食性を特徴とし、高級トランスミッションハウジングによく使用される。

トランスミッションハウジング製造プロセス分析

トランスミッションハウジングの製造プロセスは、製品の品質と信頼性を確保するために厳格なプロセス管理が必要である。主な製造上の考慮事項には、金型設計の精度、溶融金属の品質管理、ダイカストパラメータの最適化が含まれる。製品品質を確保するため、現代の製造技術は複数の高度な分析方法を統合している。

モールドフロー解析(Moldflow Analysis)は、製造前にダイカストプロセス全体をシミュレートする重要な予測ツールである。シミュレーション分析を通じて、エンジニアはゲーティングシステムの設計を最適化し、溶融金属の流れパターンを予測・改善することができる。この技術はまた、ウェルドラインの位置と特性を予測し、製品強度への影響を軽減するための改善策を提供する。さらに、モールドフロー解析は製品変形を予測し、エンジニアが金型設計と冷却システム構成を調整して反りのリスクを減らすのに役立つ。

X線分析技術は完成品検査に使用され、内部欠陥を効果的に検出する。この技術は気孔分布を正確に検出し、内部のクラックや介在物を識別する。同時に、X線分析は壁厚の均一性を検証し、設計仕様への適合を確保するために使用される。組立段階では、この技術を使用して内部コンポーネントの取付位置とクリアランスが正しいかどうかを確認し、製品組立品質を確保する。

これらの高度な分析方法の適用は、トランスミッションハウジングの製造収率と製品信頼性を大幅に向上させ、開発時間を短縮する。

トランスミッションハウジング製造における品質問題は、主に3つのカテゴリーの製造欠陥に起因する。まず、気孔問題は、ダイカスト中の空気の閉じ込め、不十分な材料乾燥、不適切なベント設計、または不良な温度管理による材料劣化によって一般的に発生する。これらの気孔は漏れや強度不足につながる可能性がある。

次に、プロセス誘発ストレスによる問題があり、不均一な冷却による内部応力、過剰な取出し力による表面クラック、不適切なウェルドライン位置、圧力保持の問題などが含まれる。これらの要因は使用中に製品のひび割れや変形を引き起こす可能性がある。

3つ目のカテゴリーには、全体的な組立に影響を与える反り、シール面の平坦度不足、ボルト穴位置精度のずれ、不均一な壁厚など、寸法精度の課題が含まれる。これらの問題は製品のシール性能と組立品質に影響を与える可能性がある。

これらの問題を防止するために、製造業者は複数の管理手段を採用している。これには、プロセスパラメータを最適化するためのモールドフロー解析、品質管理のためのX線検査システム、継続的なプロセスパラメータ調整、包括的な品質管理手順の確立などが含まれる。これらの予防措置は製造欠陥の発生を効果的に減少させ、製品品質を確保する。

光隆精密工業をトランスミッションハウジング開発のパートナーとして選択いただくと、総合的な専門製造サービスを体験できる。初期開発段階では、我々のエンジニアリングチームが先進のモールドフロー解析技術を活用して、製品設計の最適化、潜在的な製造リスクの事前特定、具体的な改善策の提供を支援する。この予防的分析により、その後の量産における潜在的な問題を効果的に減少させ、貴重な開発時間とコストを節約できる。

製造段階では、我々の経験豊富な精密加工チームが製品を取り扱う。当社は精密加工設備と総合的な表面処理能力を備え、トランスミッションハウジングのあらゆる精度要件を満たす。高精度X線検査システムと組み合わせることで、壁厚の均一性、内部欠陥の検出、組立クリアランスの検証まで、詳細な製品品質分析を提供し、すべての細部が仕様を満たすことを保証する。

光隆精密工業は、顧客の信頼できる技術パートナーである。専門的な分析能力と精密加工技術により、高品質なトランスミッションハウジング製品の創造と市場競争力の強化をサポートする。