技術情報

-

鋳鉄は錆びるのか?なぜ工作機械のベッドは鋼材より鋳鉄を好むのか?ねずみ鋳鉄から球状黒鉛鋳鉄への材料進化を通じて、炭素含有量が機械的性能をどう決定するか、そして現代の防錆技術が鋳鉄製品の寿命をどう延ばすかを探る。

-

半導体プロセスの二次側配管になぜハステロイが選ばれるのか?フッ化水素酸や硫酸などの強腐食環境において、この超合金がいかに超高純度を維持し、精密加工技術がどのように部品品質を確保するかを探ります

-

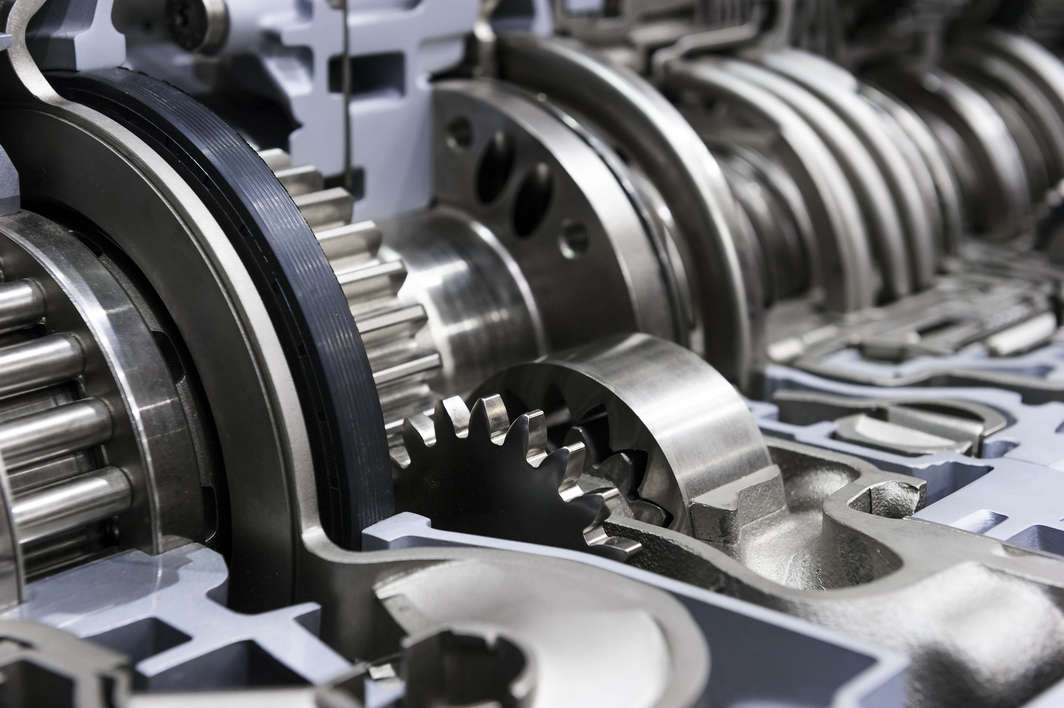

電気自動車時代の到来、トランスミッションハウジングはいかに軽量化と高強度を両立するか?鋳鉄からアルミ合金への材料変革と、流動解析による製造欠陥の予防手法を探る。

-

金属素材の誕生は製錬技術から始まります。鉄鉱石から多様な用途にいたるまでの過程は、人類の英知の結晶です。炭素含有量は、金属の特性を決定する重要な要素であり、銑鉄、鋳鉄、さまざまなタイプの炭素鋼を区別するだけでなく、製品設計に多様な選択肢を提供します。靭性に優れた低炭素鋼、強度と靭性のバランスが取れた中炭素鋼、最適な硬度を持つ高炭素鋼、衝撃吸収能力を持つねずみ鋳鉄、高強度ダクタイル鋳鉄など、これらはすべて現代の産業においてかけがえのない役割を果たしています...

-

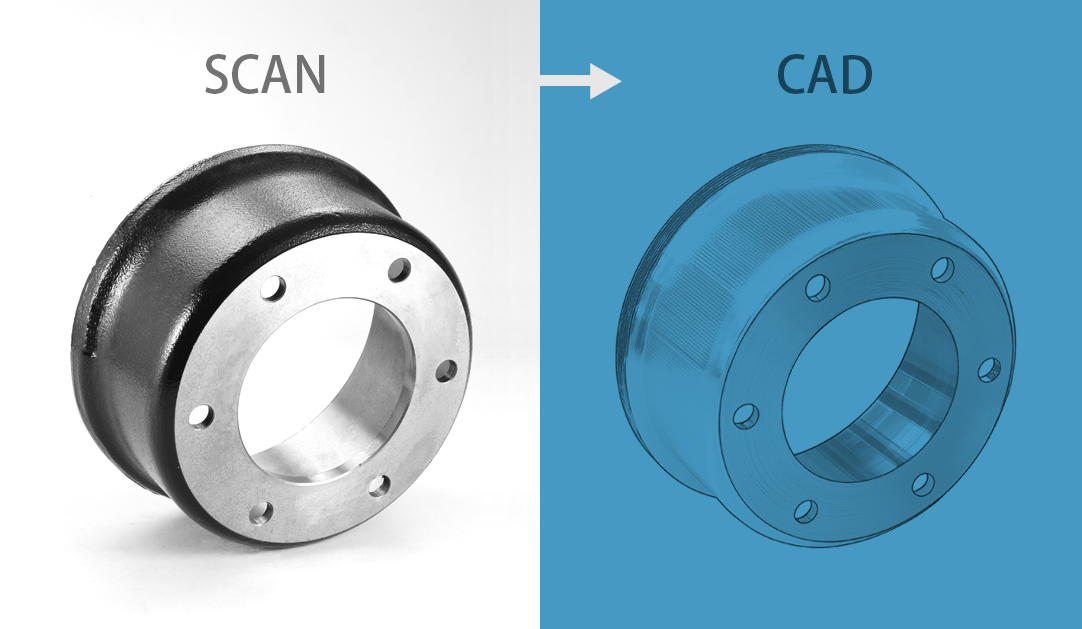

当社は、情報取得、モデリング、検証プロセスを通じて、完全なリバース エンジニアリング ソリューションを提供し、お客様の製品開発の加速、サプライ チェーンの回復力の強化、製品の最適化とアップグレードの実現を支援します。

-

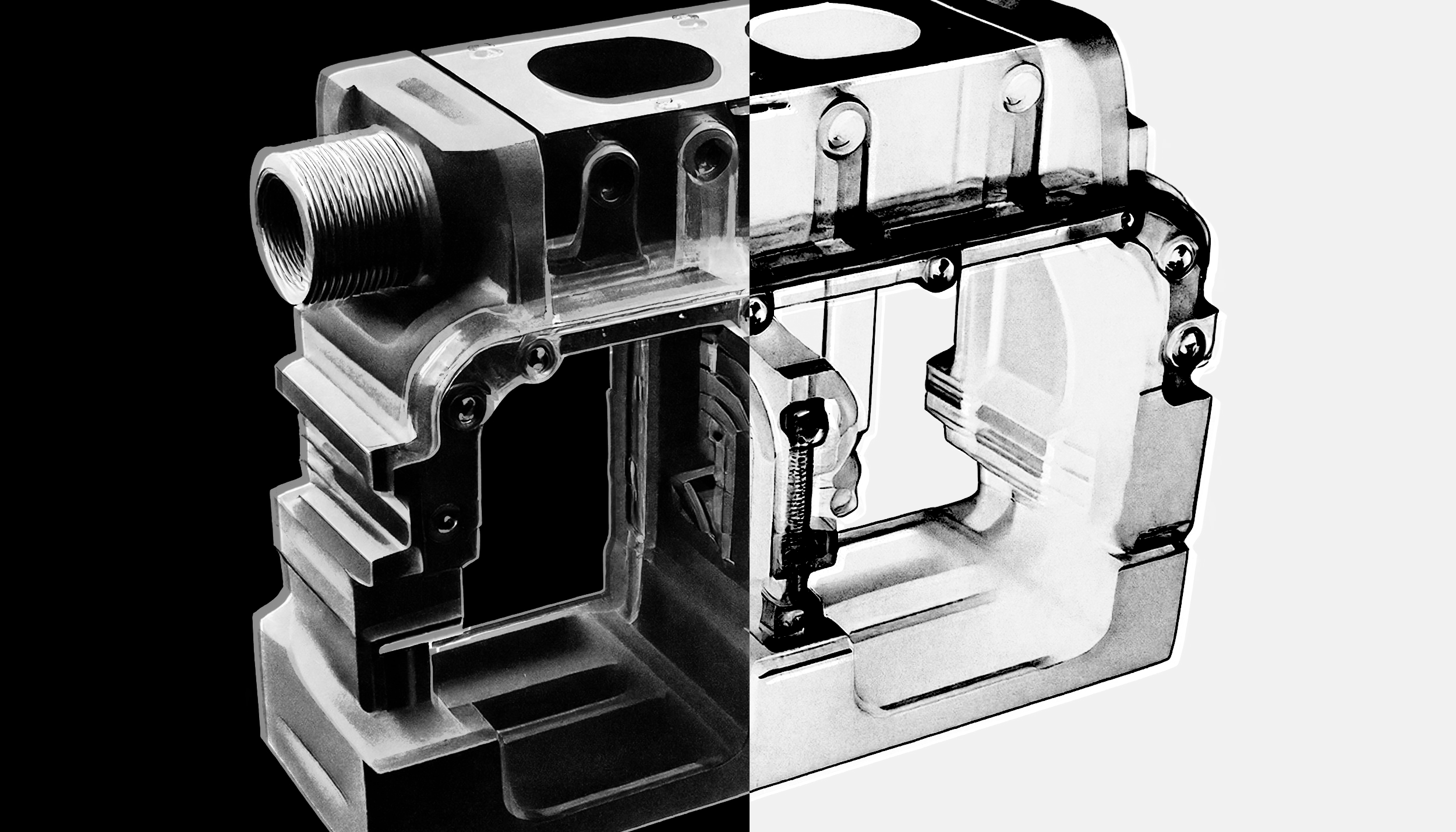

光隆精密工業は、部品の表面欠陥を検出する自動光学識別システム(AOI)を設置するほか、アルミニウム合金部品を貫通して部品内部の微細構造を深く検出できるX線検査装置も導入し、部品の品質が最高基準を満たしていることを保証するための非破壊検査サービスをフルレンジで提供しています。

-

光隆精密工業は、鋳鉄部品の検査にインテリジェント画像認識技術を導入し、応用しています。人工知能システムは、砂穴、収縮穴、スラグ穴など、さまざまな表面欠陥を自動的に識別して分類できます。

-

エネルギー貯蔵システムは、現代の電力インフラに欠かせないものとなっています。さまざまな過酷な環境下でのエネルギー貯蔵システムの安定した動作を確保するために、高品質の金属ケースはエネルギー貯蔵システムの安全な動作の重要な要素となっています。

-

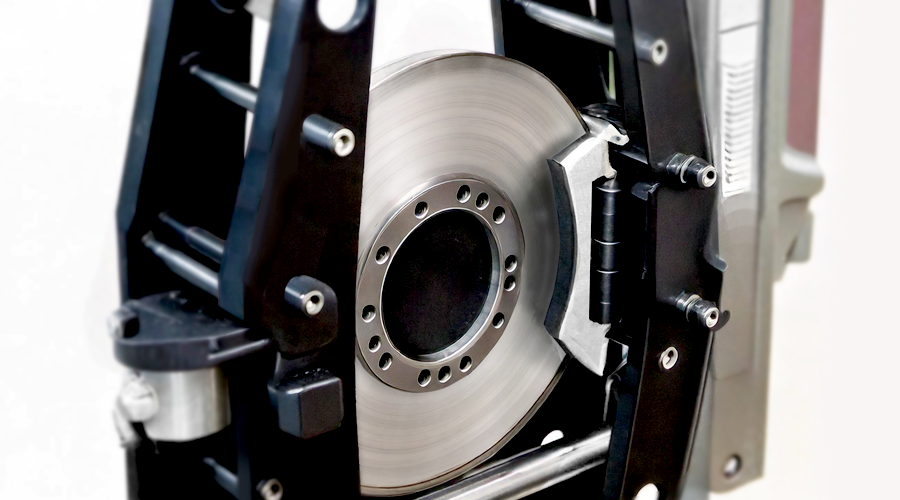

高品質な産業用ブレーキシステム部品は設備の安全運転に不可欠である。特に港湾クレーンや建設機械などの重工業分野では、ブレーキシステムの信頼性が作業の安全性と効率を左右する。